So, damit die Teile nicht nur am Tisch herum liegen ist trotz Programm mit der Familie heute wieder etwas weiter gegangen.

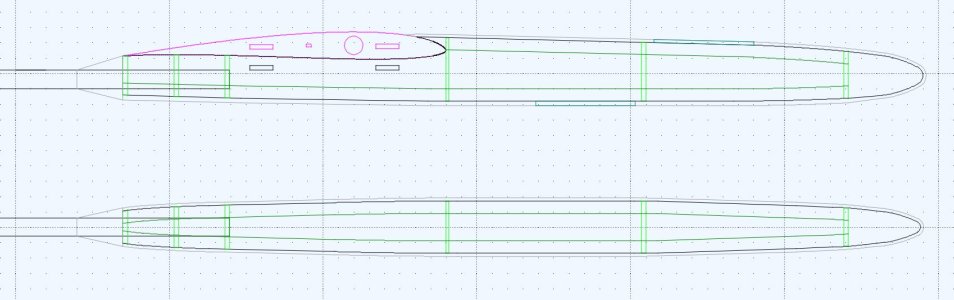

Ich mache mir nicht nur über den Namen sondern auch über Details bei der Planung Gedanken!

Damit der Aufbau möglichst einfach und schnell ist wie gesagt vielleicht nicht jedes Gramm optimiert, aber ich bin mit dem Ergebnis bis jetzt sehr zu Frieden. Beim Bau gab es keine Probleme oder Herausforderungen, ging alles recht zügig voran und das Ergebnis ist meiner Meinung nach sehr sauber geworden.

Fangen wir mal beim Rumpf an. Das sollte jeder schon mal in der einen oder anderen Art gesehen haben, von daher eher unspektakulär. Die beiden mittleren Spanten sind gleich breit und im 90° Winkel zu verkleben. Da hilft auch das Servobrett sehr um diesen exakt zu treffen! Zuvor müssen aber die 0,6mm Sperrholzverstärkungen im hinteren Bereich verklebt werden.

Ist das erledigt können die anderen 4 Spanten eingeklebt werden. Ich hab dazu das Rohr schon in Position gehabt um Rumpf beim Verkleben exakt ausrichten zu können. Ich hab das Servobrett und die Höhe vom Heckrohr so ausgelegt, dass das Rohr noch von vorn heraus oder hineingeschoben werden kann. Das geht sich zwar nur knapp aus, aber es geht.

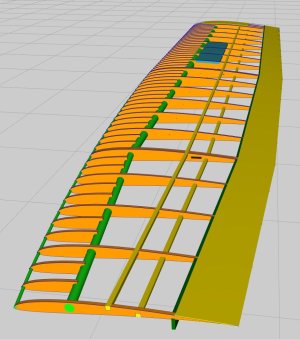

Weiter zu den Flächen! Alles aufgefädelt auf den Hauptholm, grob mit dem vorderen losen Rippenkamm ausgerichtet, dann die langen Rippen in den hinteren Rippenkamm eingesteckt. Dieser stellt später auch die Verkastung der Endleiste da. Ein Tropfen Sekundenkleber pro Rippe fixiert diese schon mal. Das geht eigentlich einfach, nur muss man aufpassen, dass der hintere Rippenkamm senkrecht steht. Normal wäre das kein Thema, durch die gegenseitigen Schlitze, aber bei den dünnen Rippen konnte ich nur 25% einschlitzen, bei den Außenflügeln sogar noch weniger. Die äußerste Rippe muss perfekt rechtwinkelig zum Hauptholm ausgerichtet und verklebt werden. Damit ist der Rest "a gmathe Wiesen" und nach den Hauptrippen werden die Halbrippen immer Paarweise verklebt. Dabei immer darauf achten, dass die Füße der Rippen, sowie der hintere Rippenkamm den Tisch berühren. Zu dem Zeitpunkt ist die Nasenleiste nur eingesteckt, aber nicht verklebt! Diese folgt sobald alle Rippen und Halbrippen über die ganze Breite verklebt sind.

Nachdem die Endleisten mit 0,4mm recht weich sind verwende ich einen möglichst gerade 3x5er Kiefernleiste, damit die Endkante so gerade wie möglich wird. Erst die untere mit Sekundenkleber an den Rippenkamm und die Rippen kleben, dann die Oberseite mit Holzleim und Miniklemmen fixieren, dabei darauf achten, dass das genau auf der Rippe passiert, bzw dazwischen nur am wirklichen Ende zusammen mit der 3x5er Kiefernleiste. Die so entstandene Endleiste ist durch die Verkastung extrem stabil (für so eine dünne leichte Endleiste) und stützt damit auch noch die nebenan liegenden Rippen etwas. Dh hier müsste wirklich die ganze Endleiste inkl. Verkastung abbrechen. Auch wenn jetzt gleich wieder wer schreit, dass das nur unnötiges Gewicht ist, finde ich dass es an der Stelle gut investiert ist. Durch die Ausnehmungen hab ich auf die ganzen 2m Spannweite knapp über 20g gespart im Vergleich zu ohne die Löcher.

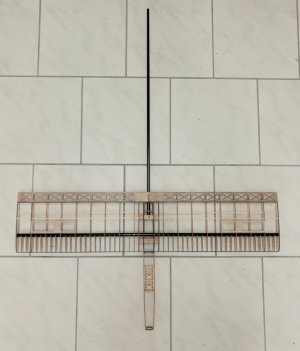

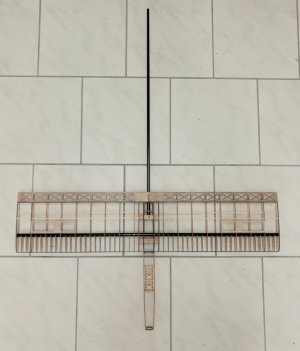

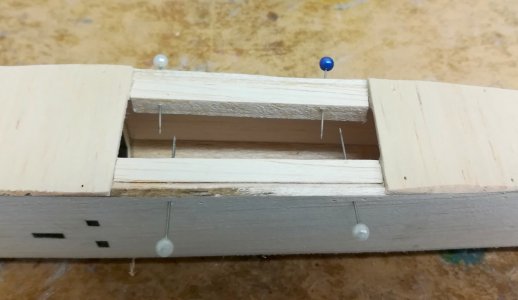

Dann kommen noch die 3x3mm Balsaleisten oben und unten rein, die Überstände bei dem Holm und der Nasenleiste werden abgeschnitten und verschliffen! Dann sieht das ganze so aus:

Der Mittelteil der Fläche ist somit fast fertig. Es fehlen noch die Kästen für die Klappen und die untere und obere Beplankung im Rumpfbereich. Der Überstand beim hintere Rippenkamm und die Füßchen muss ich auch noch entfernen und verschleifen.

Weiter gehts mit dem Rumpf und den Klappen, da mir noch das eine CFK Rohr für den Holm beim Außenflügel fehlt, das sollte in den nächsten Tagen geliefert werden.

Wie klebt ihr den das Rohr in den Rumpf? Epoxy, oder zu schwer?

Eigentlich sollte Seku auch reichen, aber irgendwie würde ich mich mit Epoxy wohler fühlen.

In den relevanten Bereichen ist die Rumpfbreite aber vorhanden geblieben, was Leute mit größeren Händen oder dicken Fingern sicher verstehen können.

In den relevanten Bereichen ist die Rumpfbreite aber vorhanden geblieben, was Leute mit größeren Händen oder dicken Fingern sicher verstehen können.

Eigentlich sollte Seku auch reichen, aber irgendwie würde ich mich mit Epoxy wohler fühlen.

Eigentlich sollte Seku auch reichen, aber irgendwie würde ich mich mit Epoxy wohler fühlen.

Da muss ich mir noch etwas überlegen und eventuell neu machen.

Da muss ich mir noch etwas überlegen und eventuell neu machen.