Hallo!

Die letzten Verbinder sind fertig, nun geht ans Urmodell, gestern habe ich noch die äußeren Taschen in die Flächen eingeklebt, heute werde ich dem Kurt inneren Teile zum Ausrichten und Taschen einkleben vorbeibringen, falls du das liest -> freu dich!!!

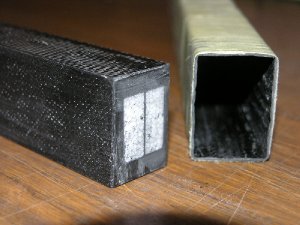

@speedy: Der Verbinder ist für viel mehr als 15g mit großer Sicherheit ausgelegt, da ist die Biegespannung kein Problem, wenn du schon mal die Schubspannung eines Verbinders aus- oder nachgerechnet hast wird dir klar werden warum ein Gewebe ( diagonal oder 90° ) bei dieser Anwendung umsonst ist.

Nebenbei bringt ein Gewebe durch dessen Struktur ( Leinen ganz schlimm, Köper oder Atlas besser ) immense Festigkeitseinbußen in den Verbinder, da bringt ein reiner Aufbau mit Rovings ( außer dem Nachteil des Zeitaufwandes, Dicke bei einer Lage, eventuell Blasen ) um einiges mehr, so seh ich das und das lehrt mich auch die bisherige Erfahrung.

Die Taschen sind nur für die Urmodelle, die werden nie mehr als die statische Kraft beim Zusammenbauen ertragen müssen, ich weiß nicht was du für Modelle hast oder baust, früher habe ich auch mit Aramid bei den Taschen gearbeitet, aber da ist nach längerer Zeit soviel Spiel drinnen, inakzeptabel.

Der Kohleroving mit seiner geringen Dehnung ist jedoch für diese Anwendung mehr als prädestiniert, darum kommt er bei mir auch zum Einsatz.

Die Radien werden natürlich vergrößert, so wie Florian erkannte ist dies für das Urmodell.

Liebe Grüße

Daniel