myosotis

User

Hallo Stefan,Danke für die Tipps.

Ich meinte natürlich Holmgurte, Wie ein Holm insgesamt aufgebaut ist, weiß ich nach 52 Jahren Flugmodellbau schon. Aber man lernt immer noch dazu,

Stefan

bewährt haben sich die beiden Kunz-Hobel Nr. 101 und 102. Die original mitgelieferten Messer sind aber zu kurz und qualitativ nicht das Beste. Beim Nachschleifen werden die Messer schnell zu kurz. Das Einstellen des Spans (Dicke) mit einem kleinen Hammer ist dann Übungssache. Einfach an einem Stück Holz testen.

Verbessern kannst Du die Hobelmesser, indem Du ein altes breites Bügelsägenblatt einer Metallbügelsäge (Maschine) mit der Flex in passende Stücke ( deutlich länger als die originalen) zerteilst und anschleifst.

Sehr gute Schleifergebnisse erreichst Du mit einer Tormek Nassschleifmaschine. Die Messer müssen so scharf sein, dass die Haare am Arm ohne Anstrengung einfach abrasiert werden wie beim Barbier.

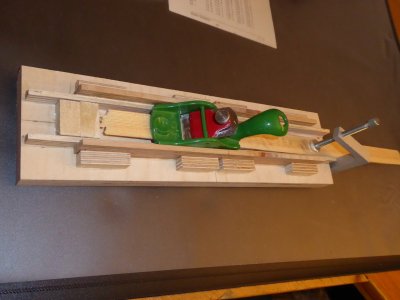

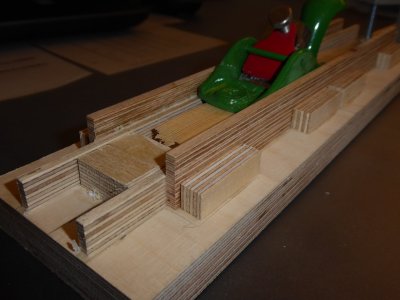

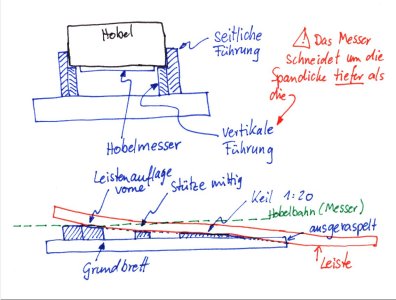

Damit kannst Du Leisten auch manuell schäften, am besten in einer kleinen Schäftvorrichtung, in der der Hobel auf der schiefen Bahn geführt wird ( auch mit seitlicher Führung) und die kleinen Leisten nebeneinander festgespannt sind.

Auch ein selbstgebauter einfacher Hobel aus Holz mit sehr gutem Messer reicht dazu. Beim Hobel kommt es nicht auf teure Metallmechaniken an, sondern auf das Messer und präzise Einstellung.

Die kleinen und kurzen Hobel ermöglichen das Hobeln der leicht konkaven Gurtinnenseiten, was bei längeren Hobeln nicht funktioniert. Damit lassen sich perfekt die übereinandergeleimten Gurtlamellen stufenlos aushobeln.

Beim Hobeln der Gurtbreite hilft ebenfalls eine Hobelvorrichtung zur Führung des kleinen Hobels.

Durch diese Vorgehensweise baut man wie bei den Originalen wesentlich mehr Vorrichtungen als Flugzeug! Aber nur so erreicht man wirklichen Leichtbau und eine hervorragende Qualität.

Übrigens: fertig gehobelte Oberflächen nicht mehr schleifen, sondern so leimen oder kleben. Das hält am besten.

Viel Erfolg beim Holmgurtbau

Pattex

).

).

(Gerne erinnnere ich mich an die frühen Transistorradios mit den Aufschriften: 7-Transistorradio der Spitzenklasse…)

(Gerne erinnnere ich mich an die frühen Transistorradios mit den Aufschriften: 7-Transistorradio der Spitzenklasse…) . Da knistert es dann gewaltig wenn ein Holzteil und ein Metallteil zusammenpassen sollen.

. Da knistert es dann gewaltig wenn ein Holzteil und ein Metallteil zusammenpassen sollen.