Hallo Gerd,

ich hatte auch so wie du zwei Führungen auf der X-Achse. Wenn man dann von vorne oder hinten gegen die Z-Achse gedrückt hat konnte man die locker 1 mm hin und her bewegen. Haben dann nochmal je eine Führung oben und unten waagrecht montiert. Das Gleiche bei der Y-Achse. Spiel ist jetzt zumindest nicht mehr sichtbar. Der Verfahrweg bei der Z-Achse beträgt nur 60 mm, um die Hebelkräfte auf die Führung so gering wie möglich zu halten.

Die Kosten meiner Fräse werden inkl. Software (CNCall) bei etwa 400 - 500 Euro liegen. Hab nen Proxxon IB/E Schleifer als Fräsmotor und der kostet schon 80 Euro.

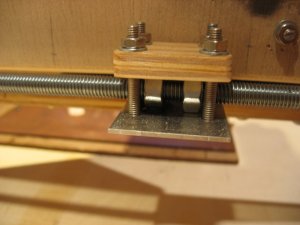

Die Trapezspindeln mit Muttern haben ca. 40 Euro gekostet. Bei der Z-Achse lasse ich die Gewindestange.

Steuerung ist die SM44PCV5 von GWR und 56mm Sanyo Schrittmotoren.

Bilder mache ich demnächst mal welche. Die Fräse steht momentan bei einem Freund, der ne gut ausgestattete Werkstatt hat.

Gruß Ingo

ich hatte auch so wie du zwei Führungen auf der X-Achse. Wenn man dann von vorne oder hinten gegen die Z-Achse gedrückt hat konnte man die locker 1 mm hin und her bewegen. Haben dann nochmal je eine Führung oben und unten waagrecht montiert. Das Gleiche bei der Y-Achse. Spiel ist jetzt zumindest nicht mehr sichtbar. Der Verfahrweg bei der Z-Achse beträgt nur 60 mm, um die Hebelkräfte auf die Führung so gering wie möglich zu halten.

Die Kosten meiner Fräse werden inkl. Software (CNCall) bei etwa 400 - 500 Euro liegen. Hab nen Proxxon IB/E Schleifer als Fräsmotor und der kostet schon 80 Euro.

Die Trapezspindeln mit Muttern haben ca. 40 Euro gekostet. Bei der Z-Achse lasse ich die Gewindestange.

Steuerung ist die SM44PCV5 von GWR und 56mm Sanyo Schrittmotoren.

Bilder mache ich demnächst mal welche. Die Fräse steht momentan bei einem Freund, der ne gut ausgestattete Werkstatt hat.

Gruß Ingo

. Andererseits kann man das ja nutzen zur Verringerung des Spiels

. Andererseits kann man das ja nutzen zur Verringerung des Spiels

.

.