Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

SHK (Aeronaut): Baubericht!

- Ersteller md1m

- Erstellt am

md1m

User

Guten Tag zusammen,

Da ich die SHk ja motorisieren möchte, habe ich heute den Dummy des Motorspantes erstellt.Wenn der bestellte Motor da ist, es wird ein Hacker A 40 Glider mit verlängerter Welle, wird der Spant nochmals anhand des Dummys aus 6 mm Multiplex erstellt

Die Kontaktflächen mit dem Rumpf werden abgeschrägt, somit ergibt sich eine möglichst große Auflagefläche

In die Wellenverlängerung habe ich heute erst einmal eine Gewindestange geschoben und mit Muttern arretiert.Damit lässt sich dann für das einharzen des Spantes sehr gut der Sturz einstellen.Ich denke bei der SHK ist ausreichend Motorsturz nötig,denn Höhe und Seitenruder Ausschlag sind lediglich 5 bis 6 mm lt.Bauanleitung Groß.

Das dafür nötige Loch in der Rumpfspitze habe ich angezeichnet und in Drei Schritten gebohrt. Dennoch ist leider etwas von der Deckschicht abgeplatzt.

Nicht viel,aber immerhin.

Werde ich dann noch vor dem Lackieren spachteln. Dennoch ärgerlich.

Da ich die SHk ja motorisieren möchte, habe ich heute den Dummy des Motorspantes erstellt.Wenn der bestellte Motor da ist, es wird ein Hacker A 40 Glider mit verlängerter Welle, wird der Spant nochmals anhand des Dummys aus 6 mm Multiplex erstellt

Die Kontaktflächen mit dem Rumpf werden abgeschrägt, somit ergibt sich eine möglichst große Auflagefläche

In die Wellenverlängerung habe ich heute erst einmal eine Gewindestange geschoben und mit Muttern arretiert.Damit lässt sich dann für das einharzen des Spantes sehr gut der Sturz einstellen.Ich denke bei der SHK ist ausreichend Motorsturz nötig,denn Höhe und Seitenruder Ausschlag sind lediglich 5 bis 6 mm lt.Bauanleitung Groß.

Das dafür nötige Loch in der Rumpfspitze habe ich angezeichnet und in Drei Schritten gebohrt. Dennoch ist leider etwas von der Deckschicht abgeplatzt.

Nicht viel,aber immerhin.

Werde ich dann noch vor dem Lackieren spachteln. Dennoch ärgerlich.

Anhänge

md1m

User

Dann habe ich mich an die Auflage der RC Komponenten gemacht. Die Auflageflächen habe ich wieder abgeschrägt und im vorderen Bereich einen Ausschnitt mit 4 cm Radius vorgesehen. Ohne den Ausschnitt hätte ich evtl. Schwierigkeiten den Antrieb jemals wieder ausbauen zu können.

Und als letztes für heute die Halterung des Schleppkupplungsservos.

Selbige wird lediglich ein Stahldraht in einem Bowdenzugrohr.

Die genaue Einbauposition des Servos der Schleppkupplung als auch des Antriebsaccus werde ich erst beim Auswiegen festlegen

Erst einmal Euch einen schönen Abend

Frank

Und als letztes für heute die Halterung des Schleppkupplungsservos.

Selbige wird lediglich ein Stahldraht in einem Bowdenzugrohr.

Die genaue Einbauposition des Servos der Schleppkupplung als auch des Antriebsaccus werde ich erst beim Auswiegen festlegen

Erst einmal Euch einen schönen Abend

Frank

Anhänge

md1m

User

Heute ging es weiter mit dem Servo für die Schlepp Kupplung.

Selbiges habe ich auf der Unterseite des Bodenbrettes auf dem nachher auch die RC Komponenten verbaut werden.

Das ganze wird hängend montiert damit der Stahl der als Schleppkupplung dient sehr flach auf dem Rumpf läuft und möglichst wenig Widerstand bietet.

Das ganze ist jederzeit demontierbar.

Im vorderen Bereich habe Ich ebenfalls einen Deckel herausgetrennt. Damit sind alle Komponenten verdeckt montierbar. Lediglich der Antriebsaccus wird leicht heraus schauen.

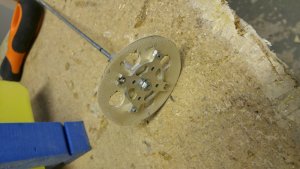

Dann habe ich nachdem der Motor heute kam einen zu verbauenden Motorspant angefertigt und selbigen ohne Seitenzug, aber mit 2Grad Sturz erst einmal nur angeheftet.

Mittig im Spant befindet sich eine Öffnung, damit ich notfalls immer noch Blei in die Nase füllen kann, sofern nötig.

Frank

Selbiges habe ich auf der Unterseite des Bodenbrettes auf dem nachher auch die RC Komponenten verbaut werden.

Das ganze wird hängend montiert damit der Stahl der als Schleppkupplung dient sehr flach auf dem Rumpf läuft und möglichst wenig Widerstand bietet.

Das ganze ist jederzeit demontierbar.

Im vorderen Bereich habe Ich ebenfalls einen Deckel herausgetrennt. Damit sind alle Komponenten verdeckt montierbar. Lediglich der Antriebsaccus wird leicht heraus schauen.

Dann habe ich nachdem der Motor heute kam einen zu verbauenden Motorspant angefertigt und selbigen ohne Seitenzug, aber mit 2Grad Sturz erst einmal nur angeheftet.

Mittig im Spant befindet sich eine Öffnung, damit ich notfalls immer noch Blei in die Nase füllen kann, sofern nötig.

Frank

Anhänge

md1m

User

So,

Im Rumpf ist schon das langloch für die Schleppkupplung eingebracht.

Im Rumpf habe ich dann einen Stahldraht in einem Bowdenzugrohr mit 5 min.Epoxy eingeklebt. Dann den Draht richtig abgelängt und gleich mit dem Servo verbunden, Das Bowdenzug habe ich dann auf halber Strecke nochmals befestigt, sollte reichen, denn es wird ja lediglich auf Zug belastet.

Im Rumpf ist schon das langloch für die Schleppkupplung eingebracht.

Im Rumpf habe ich dann einen Stahldraht in einem Bowdenzugrohr mit 5 min.Epoxy eingeklebt. Dann den Draht richtig abgelängt und gleich mit dem Servo verbunden, Das Bowdenzug habe ich dann auf halber Strecke nochmals befestigt, sollte reichen, denn es wird ja lediglich auf Zug belastet.

Anhänge

md1m

User

Gut,

Der Ausschnitt für den Accu ist recht schnell heraus geschnitten und der herausgetrennte Teil wird gleich die Auflage für den Accu.

Die Auflage kurz aufgedoppelt, da ja das Bowdenzugrohr drunter durch läuft.

Ich denke das wäre es für heute

Gruss Frank

Der Ausschnitt für den Accu ist recht schnell heraus geschnitten und der herausgetrennte Teil wird gleich die Auflage für den Accu.

Die Auflage kurz aufgedoppelt, da ja das Bowdenzugrohr drunter durch läuft.

Ich denke das wäre es für heute

Gruss Frank

Anhänge

md1m

User

Moin moin,

Der Antrieb ist drin, dazu habe ich heute früh nochmals den Motorspant mit Harz endgültig verklebt. Da die dem Motor beiliegenden M3 Imbissschrauben zu kurz waren habe ich jetzt 16 mm lange verwendet.

Die ausgefranste Bohrung in der Nase spachtel ich noch. Wenn fertig lackiert sieht das niemand mehr.

So jetzt noch das Brett für die Elektronik Komponenten einharzen und gut für heute. Bilder folgen

Frank

Der Antrieb ist drin, dazu habe ich heute früh nochmals den Motorspant mit Harz endgültig verklebt. Da die dem Motor beiliegenden M3 Imbissschrauben zu kurz waren habe ich jetzt 16 mm lange verwendet.

Die ausgefranste Bohrung in der Nase spachtel ich noch. Wenn fertig lackiert sieht das niemand mehr.

So jetzt noch das Brett für die Elektronik Komponenten einharzen und gut für heute. Bilder folgen

Frank

Anhänge

md1m

User

Parallel dazu habe ich heute noch alle Steckverbindungen verlötet.

Die Verbindungen zu den Tragflächen habe ich noch zusätzlich mit Epoxidharz verklebt.Dadurch sollte sich in Zukunft kein Kabel mehr mit Kabelbruch, zumindest im Steckerbereich ereignen.

Und die Grundplatte auf der sich neben der Elektronik auch noch das Servo der Schleppkupplung befindet ist endgültig eingeklebt.

Wie auch das Schleppkupplungsservo , wird auch der Regler unter der Grundplatte montiert.

Ich möchte einen aufgeräumten Innenraum haben.

Schönen Sonntag euch

Frank

Die Verbindungen zu den Tragflächen habe ich noch zusätzlich mit Epoxidharz verklebt.Dadurch sollte sich in Zukunft kein Kabel mehr mit Kabelbruch, zumindest im Steckerbereich ereignen.

Und die Grundplatte auf der sich neben der Elektronik auch noch das Servo der Schleppkupplung befindet ist endgültig eingeklebt.

Wie auch das Schleppkupplungsservo , wird auch der Regler unter der Grundplatte montiert.

Ich möchte einen aufgeräumten Innenraum haben.

Schönen Sonntag euch

Frank

Anhänge

Ich habe einen Torcster Gold A4120/7 530, mit 2x3S2200 oder 2400 Akkus und einem 13"x6,5" Propeller verbaut.

Die zu kurze Motorwelle habe ich selber gegen eine passend gekürzte ehemalige Hauptrotorwelle eines Heli getauscht.

Ich habe den Motorspant an der Motorrückseite, weil der Motor sich so im Rumpf weiter vorne montieren lässt, so dass die Glocke grade noch so nicht innen am Rumpf schleift.

Und direkt vor dem Motorspant unter dem Motor das Trimmblei.

Zwei Akkus, weil die sich direkt hinter dem Motorspant besser unterbringen lassen als ein dicker 6S Akku.

So hat meine SHK am Ende mit abgedecktem Einziehfahrwerk nur 93g Blei vor dem Motorspant gebraucht.

Roland

Die zu kurze Motorwelle habe ich selber gegen eine passend gekürzte ehemalige Hauptrotorwelle eines Heli getauscht.

Ich habe den Motorspant an der Motorrückseite, weil der Motor sich so im Rumpf weiter vorne montieren lässt, so dass die Glocke grade noch so nicht innen am Rumpf schleift.

Und direkt vor dem Motorspant unter dem Motor das Trimmblei.

Zwei Akkus, weil die sich direkt hinter dem Motorspant besser unterbringen lassen als ein dicker 6S Akku.

So hat meine SHK am Ende mit abgedecktem Einziehfahrwerk nur 93g Blei vor dem Motorspant gebraucht.

Roland

Hier mal paar Bilder:

Der Stuhl wird mit einem Magneten am Rumpfboden gehalten, das Instrumentenbrett ist mit zwei 2mm Steckern gesteckt (Die Folieninstrumente waren ein Versuch...)

Der Gummi an einem Akku hält die Haube zu, die hat dazu einen Schraubhaken am Rahmen vorne.

Da kannst du sehen wie weit vorne der Motor sitzt, mein schräges Flitschenröhrchen zwischen den Akkus tritt 130mm von der Rumpfspitze entfernt aus dem Rumpf.

Und das Fahrwerk von dem ich zuerst dachte, dass ich damit die 5kg reisse, war aber trotz selbstgebautem Deckel gegen Dreck im Rumpf nicht so.

Die Kohleeinlage unter dem Flitschenröhrchen war nötig, weil beim ersten Mal flitschen der Rumpf an der Naht innen nachgegeben hatte und ich vermeiden wollte dass das Röhrchen vielleicht mal alleine startet.

Den Hilfsspant unter der Steckung fand ich auch sinnvoll, weil der Rumpf so dünn ist, dass ich sicherstellen wollte, dass die Flügel bei einer etwas härteren Landung sich am Fahrwerk abstützen und nicht an der Rumpfröhre.

Die Leitwerksservos sind so weit vorne, dass ich grade noch senkrecht an die Befestigungsschrauben komme, die jeweils vorderen äusseren Schrauben sind von oben schon abgedeckt, deswegen liess ich die weg.

Roland

P.S. ...selbstverständlich sind die ganzen Kabel vorne ordentlich verlegt, wenn ich mit dem Ding fliegen gehe, weil ich habe es auch gerne aufgeräumt...

Der Stuhl wird mit einem Magneten am Rumpfboden gehalten, das Instrumentenbrett ist mit zwei 2mm Steckern gesteckt (Die Folieninstrumente waren ein Versuch...)

Der Gummi an einem Akku hält die Haube zu, die hat dazu einen Schraubhaken am Rahmen vorne.

Da kannst du sehen wie weit vorne der Motor sitzt, mein schräges Flitschenröhrchen zwischen den Akkus tritt 130mm von der Rumpfspitze entfernt aus dem Rumpf.

Und das Fahrwerk von dem ich zuerst dachte, dass ich damit die 5kg reisse, war aber trotz selbstgebautem Deckel gegen Dreck im Rumpf nicht so.

Die Kohleeinlage unter dem Flitschenröhrchen war nötig, weil beim ersten Mal flitschen der Rumpf an der Naht innen nachgegeben hatte und ich vermeiden wollte dass das Röhrchen vielleicht mal alleine startet.

Den Hilfsspant unter der Steckung fand ich auch sinnvoll, weil der Rumpf so dünn ist, dass ich sicherstellen wollte, dass die Flügel bei einer etwas härteren Landung sich am Fahrwerk abstützen und nicht an der Rumpfröhre.

Die Leitwerksservos sind so weit vorne, dass ich grade noch senkrecht an die Befestigungsschrauben komme, die jeweils vorderen äusseren Schrauben sind von oben schon abgedeckt, deswegen liess ich die weg.

Roland

P.S. ...selbstverständlich sind die ganzen Kabel vorne ordentlich verlegt, wenn ich mit dem Ding fliegen gehe, weil ich habe es auch gerne aufgeräumt...

md1m

User

Guten Morgen,

Schaut sehr gut aus.

Stimmt, der Rumpf ist wirklich sehr dünn, das habe ich schon anders auch gesehen. Dahingehend werde ich so eine Abstützung auch noch vornehmen.

Einen Flitschenhaken werde ich nicht verbauen.

Dazu komme ich zu selten in die Berge.

Danke für die Bilder

Frank

Schaut sehr gut aus.

Stimmt, der Rumpf ist wirklich sehr dünn, das habe ich schon anders auch gesehen. Dahingehend werde ich so eine Abstützung auch noch vornehmen.

Einen Flitschenhaken werde ich nicht verbauen.

Dazu komme ich zu selten in die Berge.

Danke für die Bilder

Frank

md1m

User

Moin,

Zum Cockpit Ausbau gibt es nicht wirklich was zu sagen.

Schlitze für die Hebel ausgeschnitten Pilz angeklebt und den Knüppel eingeschoben.

Die Sitzwanne habe ich beidseitig mit Balsa unterlegt.

Das gibt ein wenig mehr Stabilität und ich kann es später daran besser befestigen.

So, jetzt zur Arbeit

Schönen Tag

Frank

Zum Cockpit Ausbau gibt es nicht wirklich was zu sagen.

Schlitze für die Hebel ausgeschnitten Pilz angeklebt und den Knüppel eingeschoben.

Die Sitzwanne habe ich beidseitig mit Balsa unterlegt.

Das gibt ein wenig mehr Stabilität und ich kann es später daran besser befestigen.

So, jetzt zur Arbeit

Schönen Tag

Frank

Anhänge

Einen Flitschenhaken werde ich nicht verbauen.

Frank

Guten Morgen Frank, da hast du mich falsch verstanden, mir ging es zunächst um die Position des Motors, bei dir liegt er über dem Ausgang der Schleppkupplung, mit Motor am Rückspant weit davor und ich denke deine Schleppkupplung ist etwa an der gleichen Stelle wie bei mir das Flitschenröhrchen. Motor weit vorne spart Gewicht.

Wichtiger war mir aber die eventuell notwendige Verstärkung dort. Probier mal mit Seil eingehängt dran zu ziehen, ob da der Rumpf sich mitbewegt, ob er an der Mittelnaht auch stabil ist.

Bei mir war das nicht so und ich denke auch beim F-Schlepp kann es mal einen kräftigen Ruck geben.

Ich hatte Glück und es riss nicht das Flitschenröhrchen aus dem Rumpf sondern er war nur entlang der Mittelnaht zwischen Motorspant und Fahrwerksservohalter angeknackst und das Klötzchen mit dem Röhrchen war auf einer Seite losgebrochen, das bei nur wenig Zug auf dem Gummi, grade soviel, das der Flieger vielleicht zehn Meter Höhe damit machen konnte.

Deshalb machte ich nachträglich das mit dem Kohlestreifen, unter dem drei Lagen dünnes Glas liegen. Die Hilfsspanten und schmalen GFK-Einlagen vor und hinter dem Fahrwerk, auf denen die Fahrwerksklappen geschlossen aufliegen, hatte ich von Anfang an drin.

Der Rumpf ist dünn und deswegen schön leicht, da braucht es schonmal Verstärkung wenn man Kraft einleiten will.

Roland

Sagitta013

User

Heute mal die Gelegenheit meine SHK zu wiegen.

Rumpf komplett 2161 Gramm (kein Cockpit-Ausbau und alle Electronic vorne) keine Steckungshülze, Graupner EZF.

Tragflächen Links 959 Gramm Rechts 951 Gramm (oben Orastick, unten Bespannpapier 14 Gramm, GFK Steckungshülze.

V-Leitwerk 85 und 89 Gramm

Titan Steckung 224 Gramm

Komplett flugfertig: 4469 Gramm (Helium abgelassen :-)

Bin gespannt auf das Endgewicht von die Rippen-Tragflächen.

Harry

Rumpf komplett 2161 Gramm (kein Cockpit-Ausbau und alle Electronic vorne) keine Steckungshülze, Graupner EZF.

Tragflächen Links 959 Gramm Rechts 951 Gramm (oben Orastick, unten Bespannpapier 14 Gramm, GFK Steckungshülze.

V-Leitwerk 85 und 89 Gramm

Titan Steckung 224 Gramm

Komplett flugfertig: 4469 Gramm (Helium abgelassen :-)

Bin gespannt auf das Endgewicht von die Rippen-Tragflächen.

Harry

Sagitta013

User

V-Leitwerk Ausgleich-Gewichte vergessen, kann sie so schnell nicht finden.

Mea Culpa.

Mea Culpa.

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K