jonasm

User

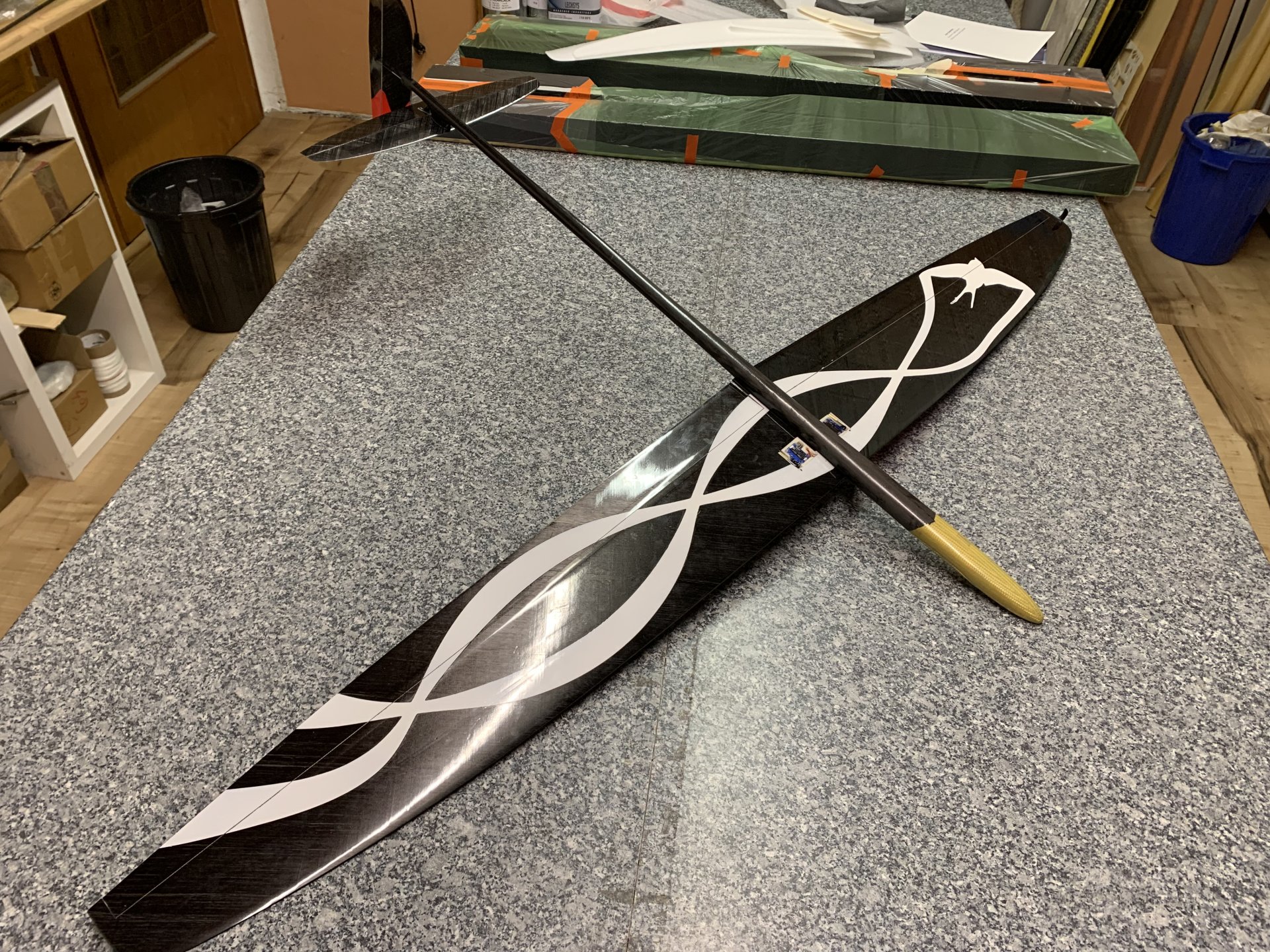

Wir haben 2017 Kerne für einen neuen DLG gefräst, aus denen dann 2019 eine positiv gebaute Fläche mit CW30 entstand. Nachdem diese gute 3 Jahre auf dem Regal lag, wurde Anfang 2023 spontan ein ganzer DLG daraus.

Wir wollen diesen Prototypen jetzt erstmal ausgiebig fliegen. Parallel entsteht noch einer für Rechtshänder.

Wenn Interesse besteht, würden wir von der Entstehung dieser Modelle berichten.

Jessica und Jonas

Wir wollen diesen Prototypen jetzt erstmal ausgiebig fliegen. Parallel entsteht noch einer für Rechtshänder.

Wenn Interesse besteht, würden wir von der Entstehung dieser Modelle berichten.

Jessica und Jonas

....... schwerst beeindruckt. Sehr saubere Arbeit, fetter Respekt!!

....... schwerst beeindruckt. Sehr saubere Arbeit, fetter Respekt!!