Kosten und Aufwand

Ich habe per PM eine Frage gestellt bekommen, die aber vermutlich für viele andere -vor allem potentielle Einsteiger- auch nicht ganz uninteressant sein dürfte. Nämlich die Frage nach Materialpreis und Zeitaufwand. Ich sehe es hier im Forum immer wieder: Viele wollen selbst Formen herstellen in der Hoffnung, so günstig an gute Modelle zu kommen und scheitern dann aber schon im Ansatz. Andere wiederum schreiben von exorbitanten Kosten, weit jenseits der Realität so wie ich sie kenne. Nun ja, im Grunde muss ja jeder selbst für sich entscheiden, wieviel Zeit und Geld er ins Hobby stecken will und die finanziellen Schmerzgrenzen sind wohl auch sehr individuell. Ich habe in den letzten Jahren nun doch schon einige Urmodelle und Formen gebaut und/oder fräsen lassen. Daraus habe ich persönlich(!) folgendes gelernt:

- Urmodelle fräsen zu lassen, diese abzuformen und im Anschluss zu verkaufen, um Kosten zu sparen --> lohnt sich finanziell nicht wirklich. Man bekommt meist nicht mal die Materialkosten zurück. Es existiert auch immer das Risiko, dass die Urmodelle trotz noch so gewissenhafter Vorbereitung beschädigt werden. Ich halte es für sinnvoller, nicht mehr benötigte Urmodelle zu überfräsen. So spart man sich zumindest die Materialkosten beim nächsten Projekt, welches früher oder später ganz sicher kommen wird.

- Urmodelle fräsen zu lassen, und diese dann zu verleihen, um Kosten zu sparen --> lohnt sich unterm Strich finanziell nicht wirklich, kostet dafür aber extrem Nerven und führt zu vermehrtem Wachstum grauer Haare. Einhalten von Deadlines, Nachverhandeln von Abformgebühren, Beschädigungen der Urmodelle (i.d.R. ohne dazu zu stehen),... alles gehabt. Gibt natürlich auch absolut problemlose Ausleiher, aber einbrennen tun sich halt die schwierigen Fälle. Keine Ahnung, ob ich daraus wirklich gelernt habe, da ich mir so ein Verleihprojekt in der 2m-Klasse mittlerweile wieder vorstellen könnte.

- Formenbau zu betreiben, um damit zwei, drei, vier "günstige" Modelle zu bekommen --> lohnt sich finanziell nicht wirklich. Das Material kostet, Fräszeit kostet mehr (wenn mans nicht selber machen kann), Material für die Modelle kostet und mindestens die ersten beiden Modelle sind Lehrteile.

- Entwicklung und/oder Formenbau zu betreiben, weil man gerne etwas konstruiert, baut und das Ergebnis seiner geistigen und handwerklichen Ergüsse in der Luft sehen will. Weil man auf die Technik oder dieses -ich sag mal- HighTech-Material AFK/CFK/GFK steht, weil man sehen will, ob und wie "Aerodynamik" in der Praxis funktioniert. Weil man doch noch irgendwo Modell-"Bauer" sein und vielleicht mit seinen Händen was machen will; als Ausgleich/Entspannung zu Beruf und Familie, weil das Bauen mindestens gleich viel Hobby ist, wie das Fliegen --> lohnt sich ABSOLUT (gleich wie andere Hobbys aber auch)

Materialkosten THOR.evo

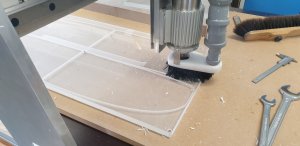

Wie weiter vorne schon erwähnt, beziehe ich das Plexiglas für den THOR.evo bei der Röhm GmbH. Man kann dort im Onlineshop die einzelnen Zuschnitte eingeben und sieht sofort die Preise. Vermutlich gibt es günstigere Quellen, aber auch teurere. Ich selbst bin aber sehr zufrieden und vor allem weiß ich, dass ich gegossenes Plexiglas bekomme, wenn ich dieses bestelle. Das ganze könnte man anstelle von Plexiglas auch aus Aluminium machen. Preislich ist der Unterschied gering:

Flügel unten: 2 Stück ... 160x34x2.5cm ... 570€

Flügel oben: 2 Stück ... 160x34x3cm ... 790€

Leitwerk (alle 4): 1 Stück ... 92x44x2cm ... 175€

Rumpf: 1 Stück 1 Stück ... 150x24x2.5cm ... 260€

Steckhaube: 1 Stück ... 42x24x2.5cm ... 60€

Versand: 100€

Gesamt: 1955€

In der Preisklasse gibt´s schon ein paar richtig gute Modelle am Markt...

Die Verbinderformen und die Aludummys habe ich extern fertigen lassen. Dafür habe ich aber gleich insgesamt 6 Sätze machen lassen. Hier ist der Punkt, dass die Menge den Einzelpreis halt massiv drückt. Ich kann da nur sagen: 6 Sätze kosten bei weitem nicht 6-mal soviel wie ein Satz. Das CAM und bestücken der Maschine ist halt auch teuer, fällt aber nur einmal an, egal wie viele Bauteile man dann fräst.

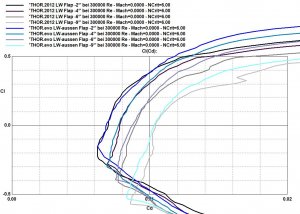

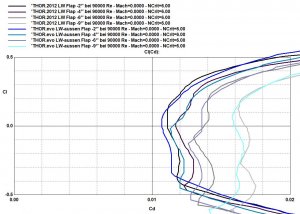

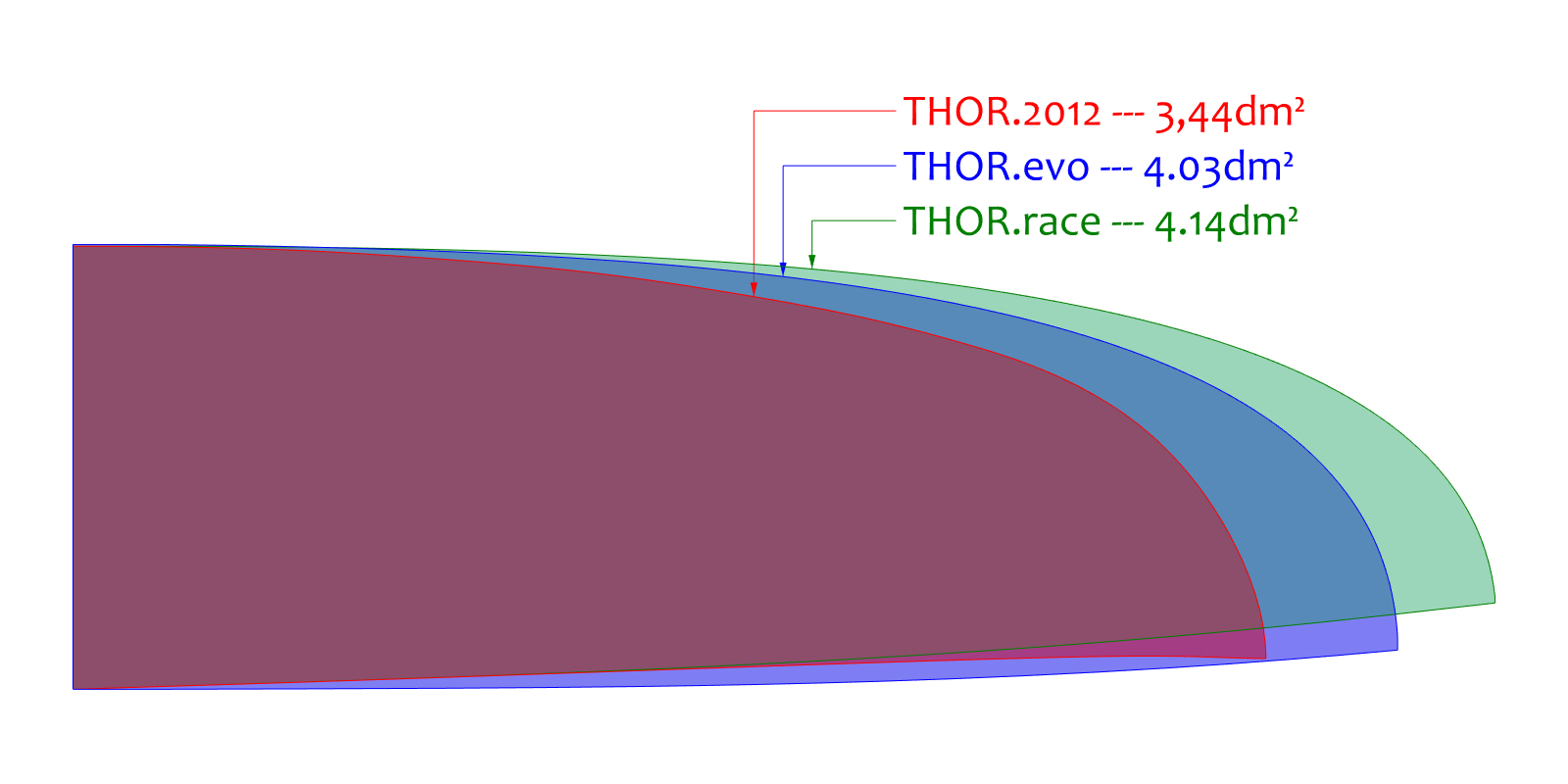

Zeit am PC

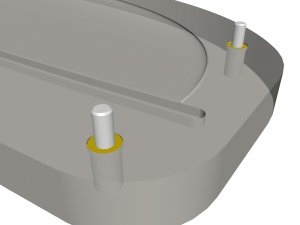

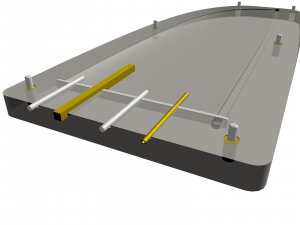

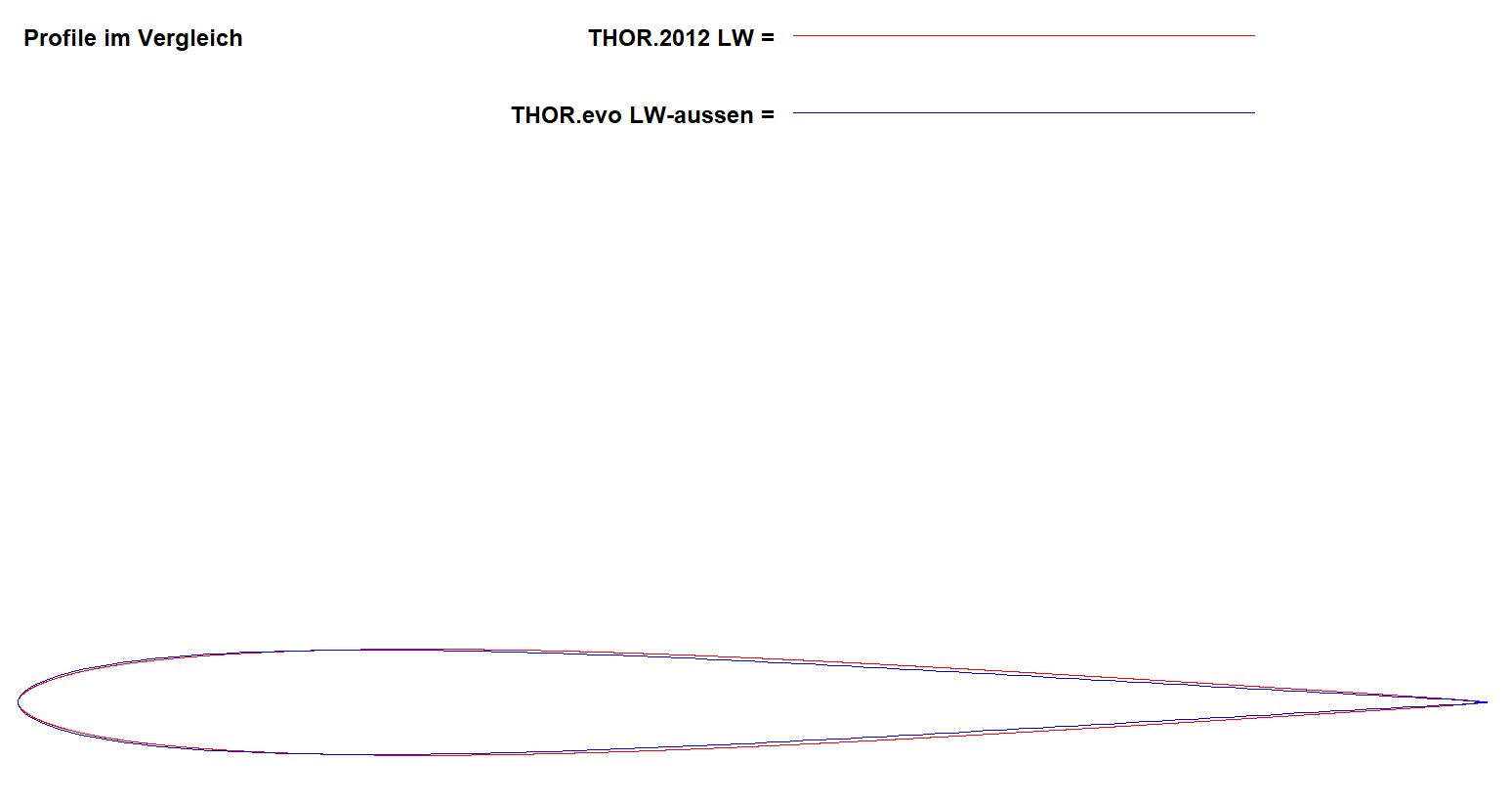

Der ganze Schmarrn muss ja zuerst mal digital erstellt werden. Ich kann ehrlich gesagt nicht sagen, wie viele Stunden da für die Profilberechnung und Auslegung draufgehen. Ich mach das eigentlich immer mal so nebenbei auf der Couch vorm TV... Heute mal ne halbe Stunde, morgen dann den ganzen Nachmittag, weil sturmfrei und Regenwetter. Beim THOR.evo gab´s jetzt nicht so viel zu rechnen, weil die Profile im Grunde schon existieren. Beim CAD-Modell ist´s ähnlich. Ich kann echt keine genaue Stundenzahl nennen. Wenn´s echt nur für´s Fräsen genügen soll, sind´s so etwa 1.5h für den Flügel, etwas weniger für´s Leitwerk und je nach Aufwand 2-3h für Rumpf und Steckhaube. Aber wie vorne schonmal erwähnt, sind die Details wie Passstifte, Dummies, Holmstege, Servos,... dann zeitaufwendig. Für das THOR.evo CAD wie hier gezeigt, würde ich mal so ganz grob 7h rein fürs CAD in den Raum werfen.

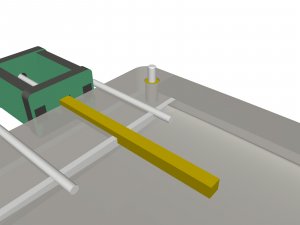

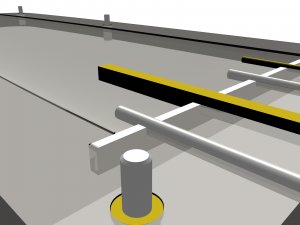

Fräszeit THOR.evo

Die Fräszeit bei den Aluteilen kann ich dir nicht sagen, weiß ich nicht. Wird aber sicher nicht die Welt sein, denn die Teile wurden auf richtigen Industriemaschinen beim Experten erstellt. Da sind Leistung und Dynamik halt kein Vergleich zu den modellbauertypischen Hobbymaschinen.

Die Plexiglasformen, die ich mache dauern schon so ihre Zeit. Reine Maschinenlaufzeit für eine Flächenunterseite liegt irgendwo so bei 18 Stunden herum. Also mit Planen, Schruppen, Schlichten, Taschen, Ausschneiden,... Da kann man aber sicher noch durch bessere Rampeneinstellungen und Restmaterialstrategien ~1h einsparen. Die Zustellung beim Schlichten könnte man evtl. auch noch erhöhen und hier massiv Zeit einsparen. Das heißt dann aber anschließend wieder mehr Handarbeit.

Kommt dann noch das Aufspannen/Umspannen, Einrichten und Reinigen der Fräse dazu. Da bin ich dann auch schnell mal bei 30-60 Minuten.

Die vier Leitwerksformen fräse ich in einem Lauf. Die benötigen so etwa 9-10h komplett.

Ich will niemanden davon abraten, so ein Projekt wirklich von Grund auf zu starten. Wenn einem sowas interessiert, kann ich nur Mut zusprechen! Gibt auch extrem viele Informationen dazu hier im Forum. Aber so von null auf hundert was wirklich brauchbares zu schaffen, kann schon sehr herausfordernd werden, auch finanziell...

Ein Blick zu

Sven Hollenbeck und seiner Energija-Reihe oder

Martin Weberschock mit Device & Co wäre aber jedenfalls vor Projektstart empfehlenswert.

Liebe Grüße,

Mario

PS: Hinterfragt NIEMALS NIE den Sinn eines Hobbys

Eine Besonderheit der Leitwerksform ist, dass sie auf den ersten 26mm dieselbe Flächentiefe hat. Das heißt, Experimentierfreudige können aus einer Form unterschiedlich große Leitwerke bauen.

Eine Besonderheit der Leitwerksform ist, dass sie auf den ersten 26mm dieselbe Flächentiefe hat. Das heißt, Experimentierfreudige können aus einer Form unterschiedlich große Leitwerke bauen.