MaBe

User

Hallo Wolfgang,

du hast ja auch völlig recht. Uns ist natürlich bewußt, dass die Verspannung beim Original, wie bei den Edelteilen aus der Schweiz, gewalzte Gewindeanschlüsse hat.

Man muß aber auch realistisch bleiben. Normalerweise wird die Zugkraft von zwei Seilen aufgenommen. Es liegt bei 10G und einem Rumpfgewicht von 50 Kg eine Zugbelastung von max. 185 Kg pro Seil an. Selbst eine ausgeglühte und altersschwache M6 Schraube würde diese Belastung aushalten. Im Extremfall, dass ein Seil reißen und das Andere die volle Kraft aufnehmen müßte, liegt die max. Belastung bei 370 Kg. Die Schraube hat normalerweise eine Streckgrenze bei 1140 Kg erreicht. Bei einer Abwertung durch das Erhitzen um 40% liegt die Streckgrenze der Schraube immer noch bei ca. 650 Kg!!! Also immer noch fast das Doppelte der nach einem Seilriss bzw. fast das Vierfachen der normalerweise im Kunstflug auftretenden Höchstbelastung.

Für die ganz genauen Kritiker - Ich weiß dass die Zugkraft nicht in Kg angegeben wird - ich wollte aber einfach bei der Umgangssprache bleiben.

Soviel zu dem Thema. Die Verspannung wird mir sicher keinen hohen Blutdruck bescheren. Ganz im Gegenteil zu den verflixten Leisten am Rumpfboden, die in zwei Richtungen gleichmäßig gebogen werden sollen und einfach nicht so wollen wie ich. Aber ich bin mir sicher, dass ich auch diese Schlacht am Ende gewinnen werde.

Viele Grüße

Manfred

du hast ja auch völlig recht. Uns ist natürlich bewußt, dass die Verspannung beim Original, wie bei den Edelteilen aus der Schweiz, gewalzte Gewindeanschlüsse hat.

Man muß aber auch realistisch bleiben. Normalerweise wird die Zugkraft von zwei Seilen aufgenommen. Es liegt bei 10G und einem Rumpfgewicht von 50 Kg eine Zugbelastung von max. 185 Kg pro Seil an. Selbst eine ausgeglühte und altersschwache M6 Schraube würde diese Belastung aushalten. Im Extremfall, dass ein Seil reißen und das Andere die volle Kraft aufnehmen müßte, liegt die max. Belastung bei 370 Kg. Die Schraube hat normalerweise eine Streckgrenze bei 1140 Kg erreicht. Bei einer Abwertung durch das Erhitzen um 40% liegt die Streckgrenze der Schraube immer noch bei ca. 650 Kg!!! Also immer noch fast das Doppelte der nach einem Seilriss bzw. fast das Vierfachen der normalerweise im Kunstflug auftretenden Höchstbelastung.

Für die ganz genauen Kritiker - Ich weiß dass die Zugkraft nicht in Kg angegeben wird - ich wollte aber einfach bei der Umgangssprache bleiben.

Soviel zu dem Thema. Die Verspannung wird mir sicher keinen hohen Blutdruck bescheren. Ganz im Gegenteil zu den verflixten Leisten am Rumpfboden, die in zwei Richtungen gleichmäßig gebogen werden sollen und einfach nicht so wollen wie ich. Aber ich bin mir sicher, dass ich auch diese Schlacht am Ende gewinnen werde.

Viele Grüße

Manfred

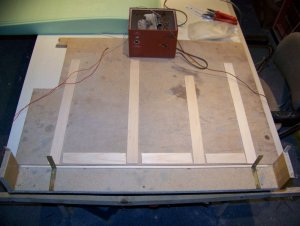

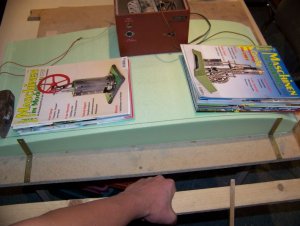

) Das größte Problem an der Schneidvorrichtung lag darin, dass die Klinge durch die Holzmaserung abgelenkt wurde und so eine leicht wellige Schnittkante entstand (+/-1mm).

) Das größte Problem an der Schneidvorrichtung lag darin, dass die Klinge durch die Holzmaserung abgelenkt wurde und so eine leicht wellige Schnittkante entstand (+/-1mm).