hps

Vereinsmitglied

Servus zusammen,

ich beginne hier mit dem Aufbau eines Viperjet von C&C Models, 2x2m. Wie bereits im "alten" C&C Viper Thread angesprochen werde ich mich bemühen eine besonders leichte Variante dieser Viper mit einem 120mm EDF zu bauen. Meine Zielsetzung ist dabei ein Abfluggewicht um die 10Kg zu erreichen.

Die gebauten Viper-Modelle im vorigen Thread bewegten sich alle so um die 13Kg. Auch meine erste Viper wog 12,8Kg. Diese Maschinen waren alle mit einem 128mm Schübeler an 14S motorisiert. Diesmal werde ich einen JetFan 120 Pro an 14S einsetzen,

um bereits beim Antrieb deutlich Gewicht einzusparen zu können. Die neueste Version der C&C Viper V4 ist auf Grund der leichteren Airex-Bauweise auch etwas leichter geworden. Super leichte Komponenten an Regler, Servo, Elektronik usw. sollten helfen das gesteckte Gewichts-Ziel zu erreichen.

Die Modellteile waren gut verpackt und kamen in einer stabilen Box. Leider fehlten bei der Lieferung ein paar Teile welche nach Rücksprache mit C&C raschest nachgeliefert werden.

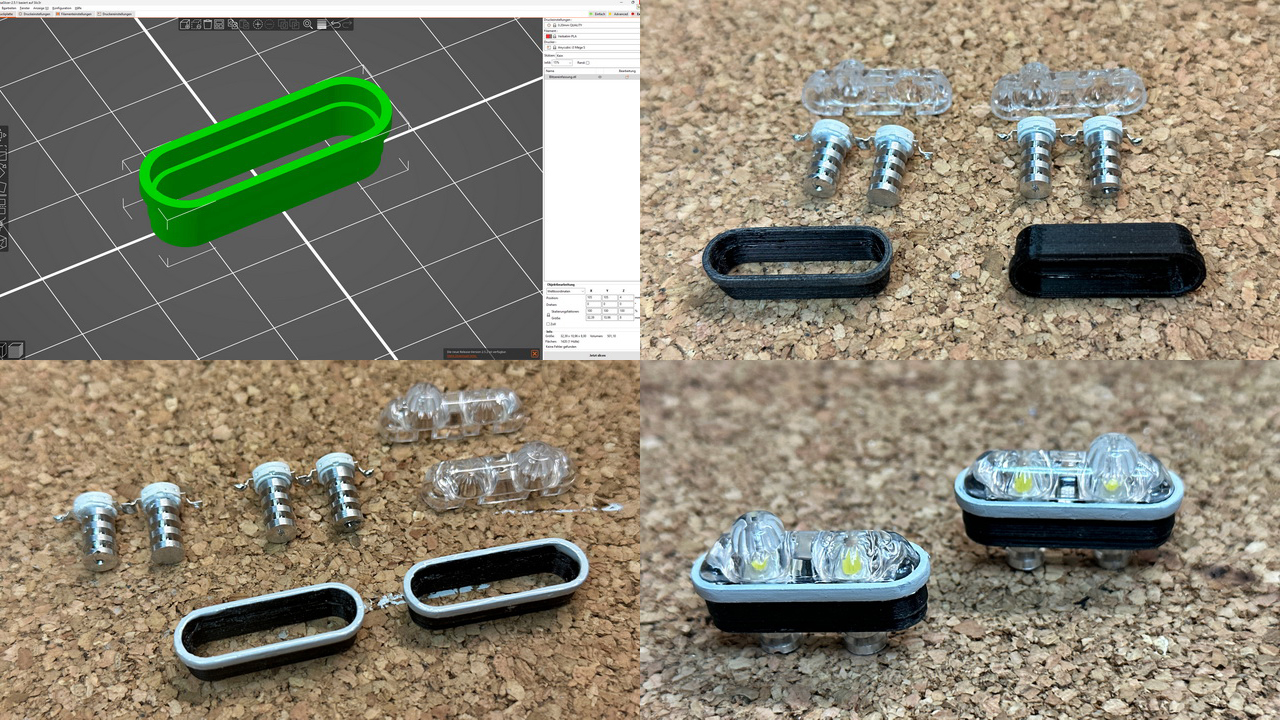

Ich werde deshalb erst mal mit der Beleuchtung beginnen. Besonders die rumpfseitige Beleuchtung ist durch den geteilten Rumpf so leichter zu erstellen. Diese zwei Rumpfteile werden ja später fix verklebt! Ich mache mir die Beleuchtungskörper selber wobei als Elektonik wieder die bewährte Unilight zum Einsatz kommt. Hier nun also mal die ersten Vorarbeiten.

Die Kühlkörper werden aus Alu gedreht. Als Lichter werden 3W High-Power-LEDs kaltweiß verwendet. Die Lichtkappen von Unilight hatte ich zufällig noch lagernd, werden also eingesetzt; es gibt also "Doppelblitzer" . Da es sich also bei der Lichtkappe um ein Doppellicht handelt, habe ich die LEDs in Serie geschalten; mit einem entsprechenden Vorwiderstand paßt das dann gut. Mit Thermokleber werden die LEDs mit den Kühlkörpern verklebt. Dann konsturierte ich mir noch eine Blende für die Lichtkappen:

. Da es sich also bei der Lichtkappe um ein Doppellicht handelt, habe ich die LEDs in Serie geschalten; mit einem entsprechenden Vorwiderstand paßt das dann gut. Mit Thermokleber werden die LEDs mit den Kühlkörpern verklebt. Dann konsturierte ich mir noch eine Blende für die Lichtkappen:

Diese Einfassungen werden nun 3D gedruckt und an der sichtbaren Stelle noch weiß lackiert. Durch diese Einfassungen tut man sich beim Fräsen der Löcher im Rumpf leichter, da die Lochkontur nicht so genau sein muss, zudem gefällt mir das so auch besser:

Soweit mal Stand der Dinge. Als nächstes werde ich mir die Beleuchtung für die Flächen machen. Ich möchte diesmal unbedingt einen 3-fach Landescheinwerfer einsetzten. Aus Gewichtsgründen werde ich mir den selber konstruieren müssen - mal schauen !

!

Stay tuned &

Jetgruß Peter

ich beginne hier mit dem Aufbau eines Viperjet von C&C Models, 2x2m. Wie bereits im "alten" C&C Viper Thread angesprochen werde ich mich bemühen eine besonders leichte Variante dieser Viper mit einem 120mm EDF zu bauen. Meine Zielsetzung ist dabei ein Abfluggewicht um die 10Kg zu erreichen.

Die gebauten Viper-Modelle im vorigen Thread bewegten sich alle so um die 13Kg. Auch meine erste Viper wog 12,8Kg. Diese Maschinen waren alle mit einem 128mm Schübeler an 14S motorisiert. Diesmal werde ich einen JetFan 120 Pro an 14S einsetzen,

um bereits beim Antrieb deutlich Gewicht einzusparen zu können. Die neueste Version der C&C Viper V4 ist auf Grund der leichteren Airex-Bauweise auch etwas leichter geworden. Super leichte Komponenten an Regler, Servo, Elektronik usw. sollten helfen das gesteckte Gewichts-Ziel zu erreichen.

Die Modellteile waren gut verpackt und kamen in einer stabilen Box. Leider fehlten bei der Lieferung ein paar Teile welche nach Rücksprache mit C&C raschest nachgeliefert werden.

Ich werde deshalb erst mal mit der Beleuchtung beginnen. Besonders die rumpfseitige Beleuchtung ist durch den geteilten Rumpf so leichter zu erstellen. Diese zwei Rumpfteile werden ja später fix verklebt! Ich mache mir die Beleuchtungskörper selber wobei als Elektonik wieder die bewährte Unilight zum Einsatz kommt. Hier nun also mal die ersten Vorarbeiten.

Die Kühlkörper werden aus Alu gedreht. Als Lichter werden 3W High-Power-LEDs kaltweiß verwendet. Die Lichtkappen von Unilight hatte ich zufällig noch lagernd, werden also eingesetzt; es gibt also "Doppelblitzer"

. Da es sich also bei der Lichtkappe um ein Doppellicht handelt, habe ich die LEDs in Serie geschalten; mit einem entsprechenden Vorwiderstand paßt das dann gut. Mit Thermokleber werden die LEDs mit den Kühlkörpern verklebt. Dann konsturierte ich mir noch eine Blende für die Lichtkappen:

. Da es sich also bei der Lichtkappe um ein Doppellicht handelt, habe ich die LEDs in Serie geschalten; mit einem entsprechenden Vorwiderstand paßt das dann gut. Mit Thermokleber werden die LEDs mit den Kühlkörpern verklebt. Dann konsturierte ich mir noch eine Blende für die Lichtkappen:Diese Einfassungen werden nun 3D gedruckt und an der sichtbaren Stelle noch weiß lackiert. Durch diese Einfassungen tut man sich beim Fräsen der Löcher im Rumpf leichter, da die Lochkontur nicht so genau sein muss, zudem gefällt mir das so auch besser:

Soweit mal Stand der Dinge. Als nächstes werde ich mir die Beleuchtung für die Flächen machen. Ich möchte diesmal unbedingt einen 3-fach Landescheinwerfer einsetzten. Aus Gewichtsgründen werde ich mir den selber konstruieren müssen - mal schauen

!

!Stay tuned &

Jetgruß Peter

Zuletzt bearbeitet:

!

! . Ich habe mich daher entschlossen den Reflektorbereich mit Chromspray zu lackieren.

. Ich habe mich daher entschlossen den Reflektorbereich mit Chromspray zu lackieren. !

!