Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

*** C&C Models "Viperjet"- 120mm EDF - light ***

- Ersteller hps

- Erstellt am

hps

Vereinsmitglied

Servus Luca,

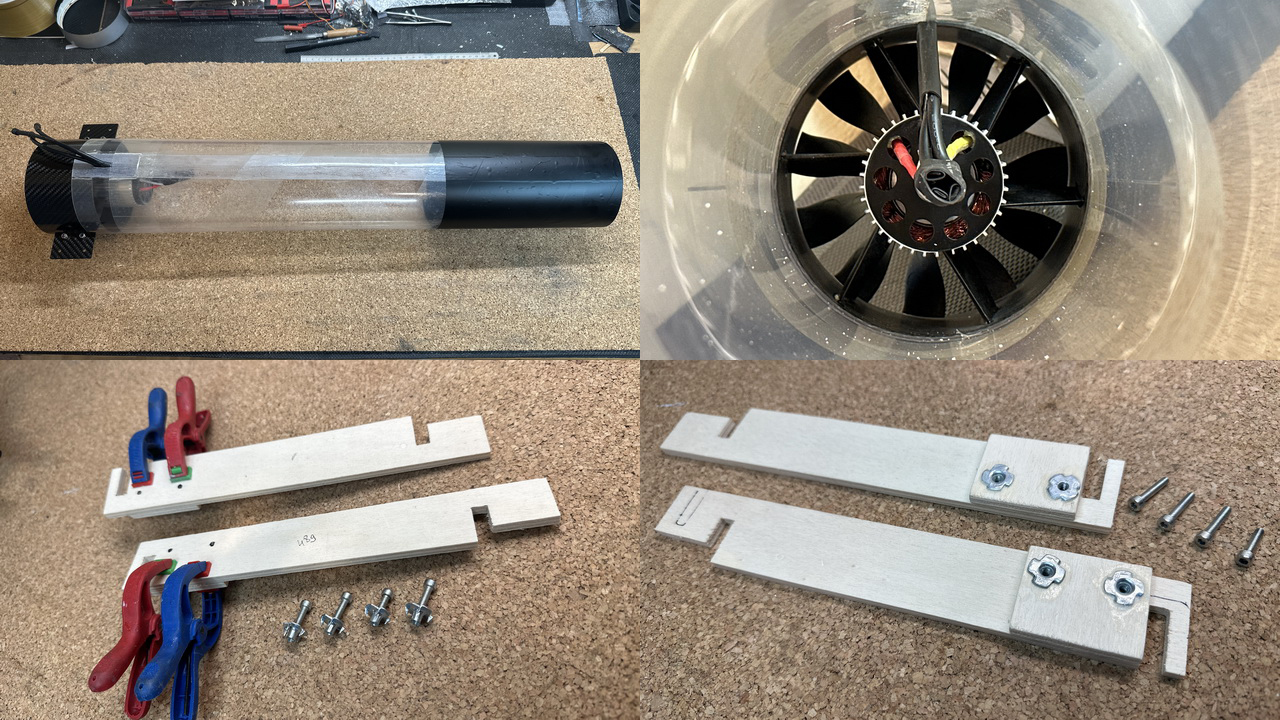

ich verwende für all meine EDF Schubrohre schon seit längerem eine transparente Hart-PVC Folie mit einer Dicke von 0,2mm. Diese bekommt man z.B. hier! Sie ist sehr leicht und auch für 120er EDFs ausreichend stabil. Mein aktuelles Schubrohr für den Jetfan 120 Pro mit einer Länge von 650mm wiegt gerade mal 78g!

Jetgruß Peter

ich verwende für all meine EDF Schubrohre schon seit längerem eine transparente Hart-PVC Folie mit einer Dicke von 0,2mm. Diese bekommt man z.B. hier! Sie ist sehr leicht und auch für 120er EDFs ausreichend stabil. Mein aktuelles Schubrohr für den Jetfan 120 Pro mit einer Länge von 650mm wiegt gerade mal 78g!

Jetgruß Peter

hps

Vereinsmitglied

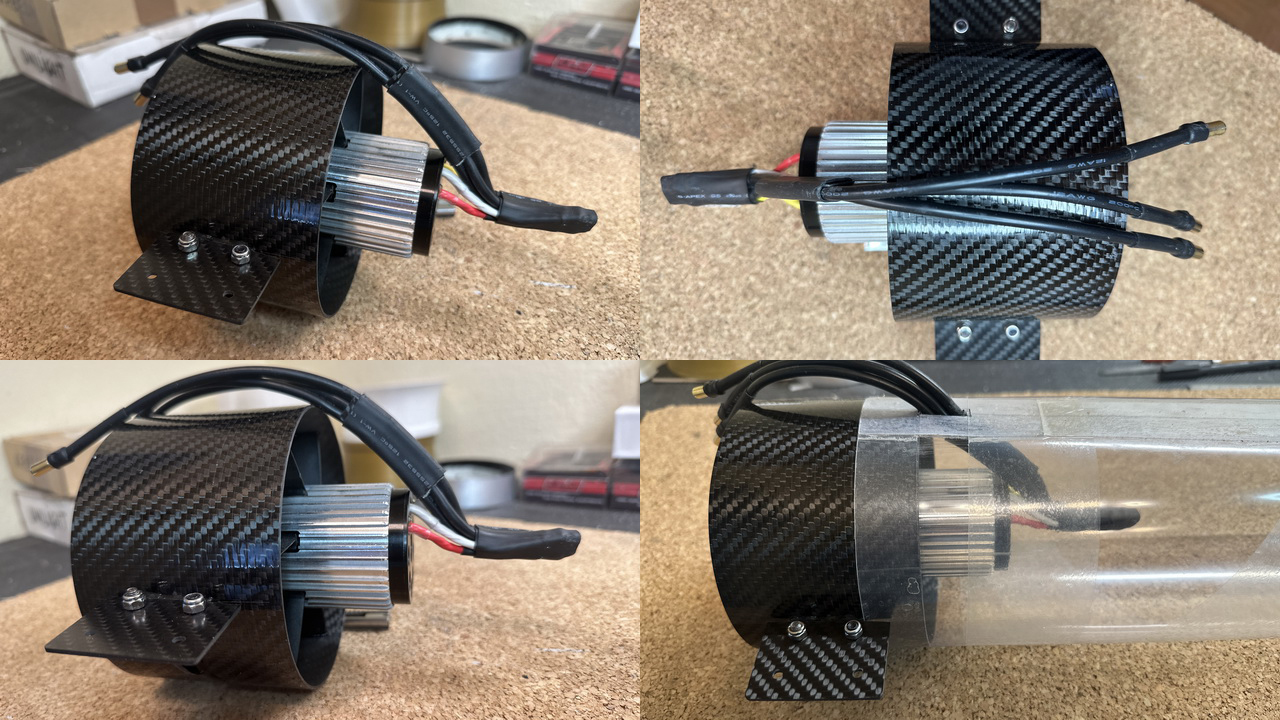

Die Verlängerungskabel für den EDF werden angefertigt. Verwendet wird AWG12 für die Leitungen zum Motor; akkuseitig werden AWG10 verwendet. Als Stecker kommen überall 5,5mm Goldkontaktstecker zum Einsatz.

Den Schubrohrbereich, wo die Kabel austreten, habe ich großzügig mit einer zusätzlichen Lage von 0,4mm PVC-Folie beschichtet. Um die Kabel hinter dem Impeller schön fluchtend zu fixieren wird ein 0,8mm CFK-Plättchen mitgeschrumpft .

.

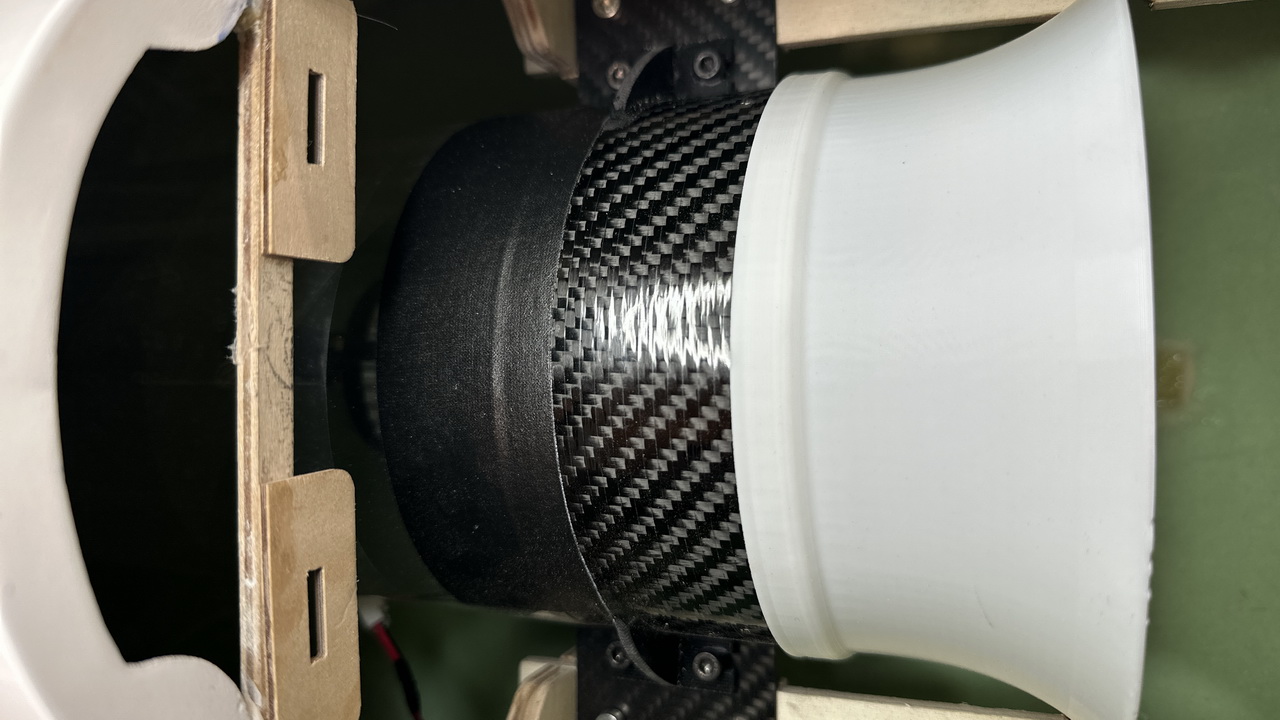

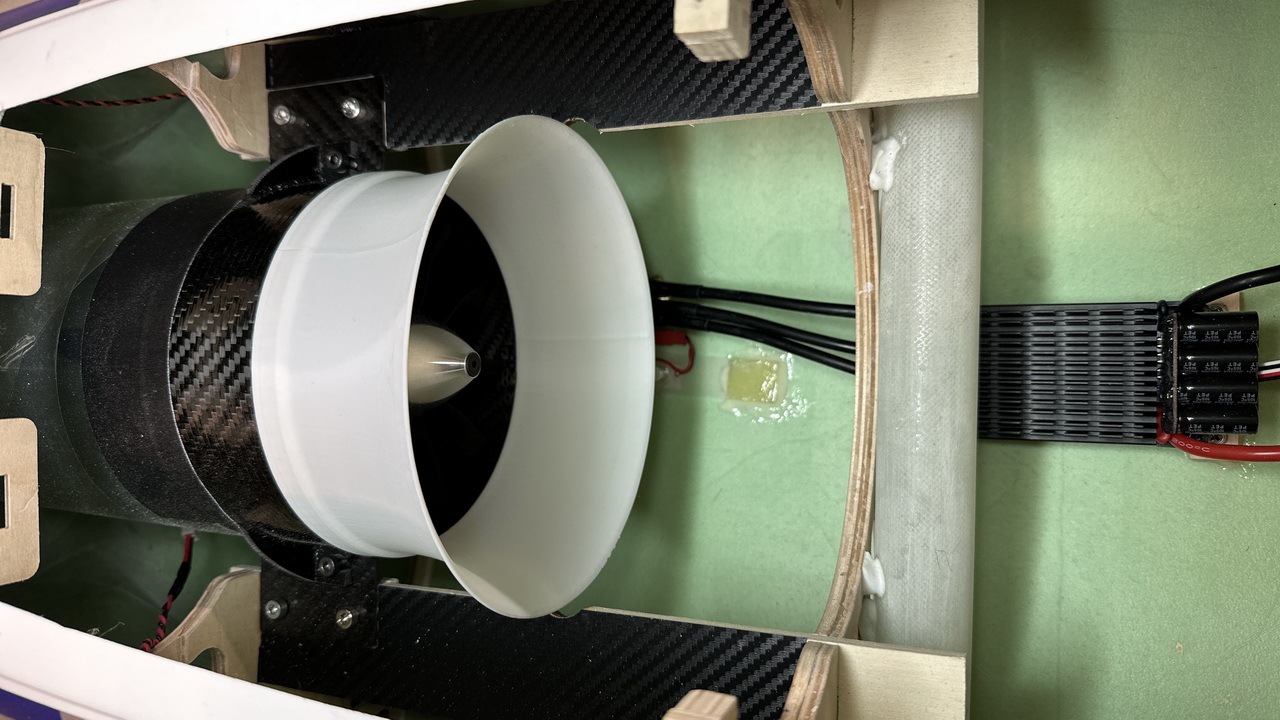

Den hinteren Schubrohrbereich habe ich noch mit einer schwarzen Klebefolie beschichtet und die Nozzle innen noch schwarz lackiert. So sieht man auf Grund der durchsichtigen Folie kein helles GFK mehr; gefällt mir so einfach besser . Dann wurde der Bereich wo die EDF Haltelaschen aufliegen an der Unterseite noch mit 6mm Pappelsperrholz verstärkt, Löcher gebohrt und 4mm Einschlagmuttern eingepreßt und diese mit CA verklebt.

. Dann wurde der Bereich wo die EDF Haltelaschen aufliegen an der Unterseite noch mit 6mm Pappelsperrholz verstärkt, Löcher gebohrt und 4mm Einschlagmuttern eingepreßt und diese mit CA verklebt.

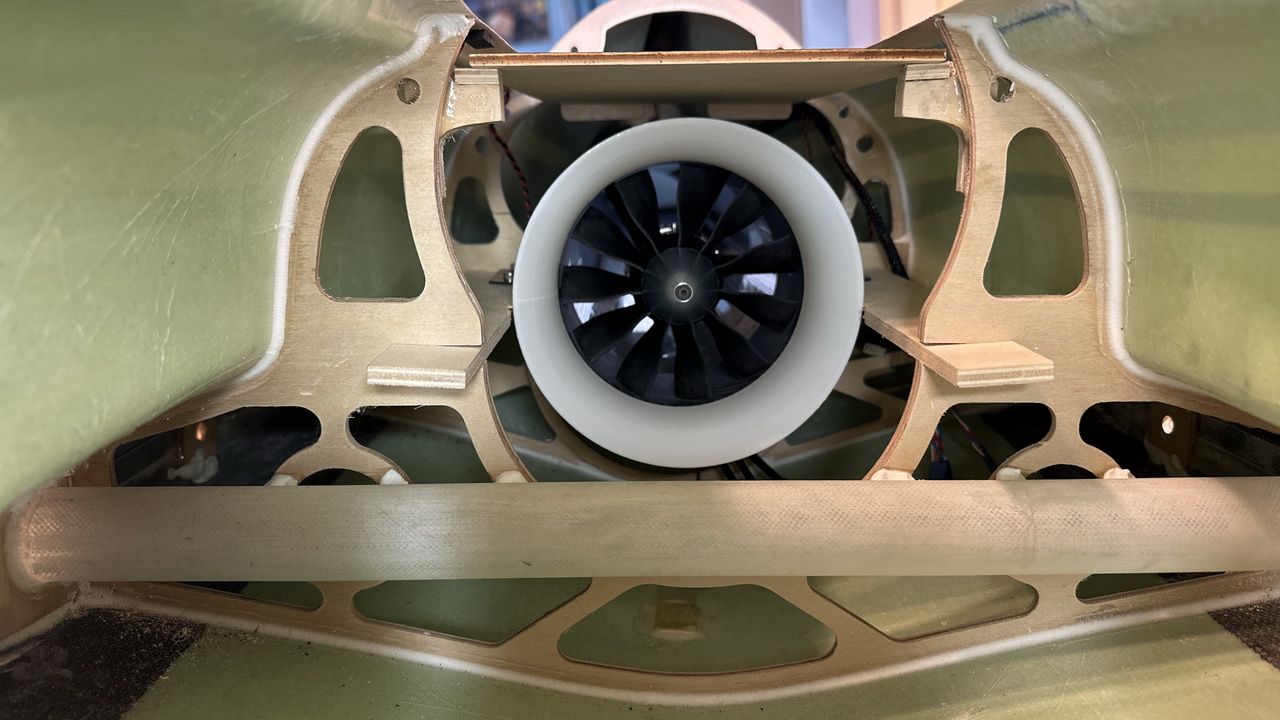

Dann konnte die Impeller-Einheit final eingebaut und verschraubt werden. Nur den Einlauftrichter verklebe ich erst ganz zum Schluss!

Stay tuned &

Jetgruß Peter

Den Schubrohrbereich, wo die Kabel austreten, habe ich großzügig mit einer zusätzlichen Lage von 0,4mm PVC-Folie beschichtet. Um die Kabel hinter dem Impeller schön fluchtend zu fixieren wird ein 0,8mm CFK-Plättchen mitgeschrumpft

.

.Den hinteren Schubrohrbereich habe ich noch mit einer schwarzen Klebefolie beschichtet und die Nozzle innen noch schwarz lackiert. So sieht man auf Grund der durchsichtigen Folie kein helles GFK mehr; gefällt mir so einfach besser

. Dann wurde der Bereich wo die EDF Haltelaschen aufliegen an der Unterseite noch mit 6mm Pappelsperrholz verstärkt, Löcher gebohrt und 4mm Einschlagmuttern eingepreßt und diese mit CA verklebt.

. Dann wurde der Bereich wo die EDF Haltelaschen aufliegen an der Unterseite noch mit 6mm Pappelsperrholz verstärkt, Löcher gebohrt und 4mm Einschlagmuttern eingepreßt und diese mit CA verklebt.Dann konnte die Impeller-Einheit final eingebaut und verschraubt werden. Nur den Einlauftrichter verklebe ich erst ganz zum Schluss!

Stay tuned &

Jetgruß Peter

Zuletzt bearbeitet:

ThomasIN89

User

Welche Funktion haben die Rechteckigen Ausschnitte die man auf dem Ausgedruckten Plan für das schubrohr sieht?

Darauf ist markiert, wo das jeweilige A4 Blatt positioniert werden muss. Das kann auf den Fotos auch gut erkennen.Welche Funktion haben die Rechteckigen Ausschnitte die man auf dem Ausgedruckten Plan für das schubrohr sieht?

hps

Vereinsmitglied

Weiter geht es mit dem Verkleben der Einlauf-Teile und der Montage des Reglers. Der jeweils vordere linke und rechte Einlauf wird vorerst in das Rumpf-Einlaufteil verklebt. Dann werden diese Teile final mit dem Rumpf mit 24h Harz fixiert. Die Luftführung erscheint mir bereits mit diesen "halben" Einläufen nicht so schlecht zu sein. Ob ich die restlichen Einlaufteile (siehe rechtes unteres Bild) überhaupt verwenden soll/werde, entscheide ich ganz zum Schluss nach einem Schubtest  :

:

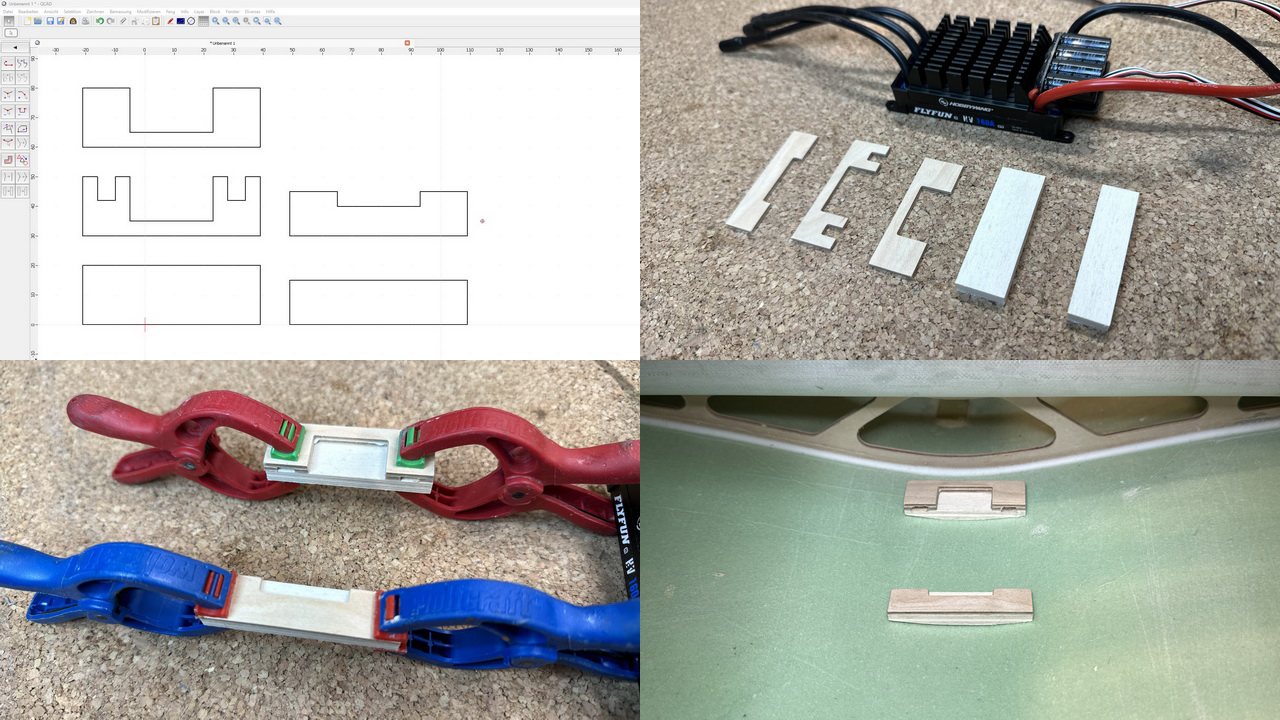

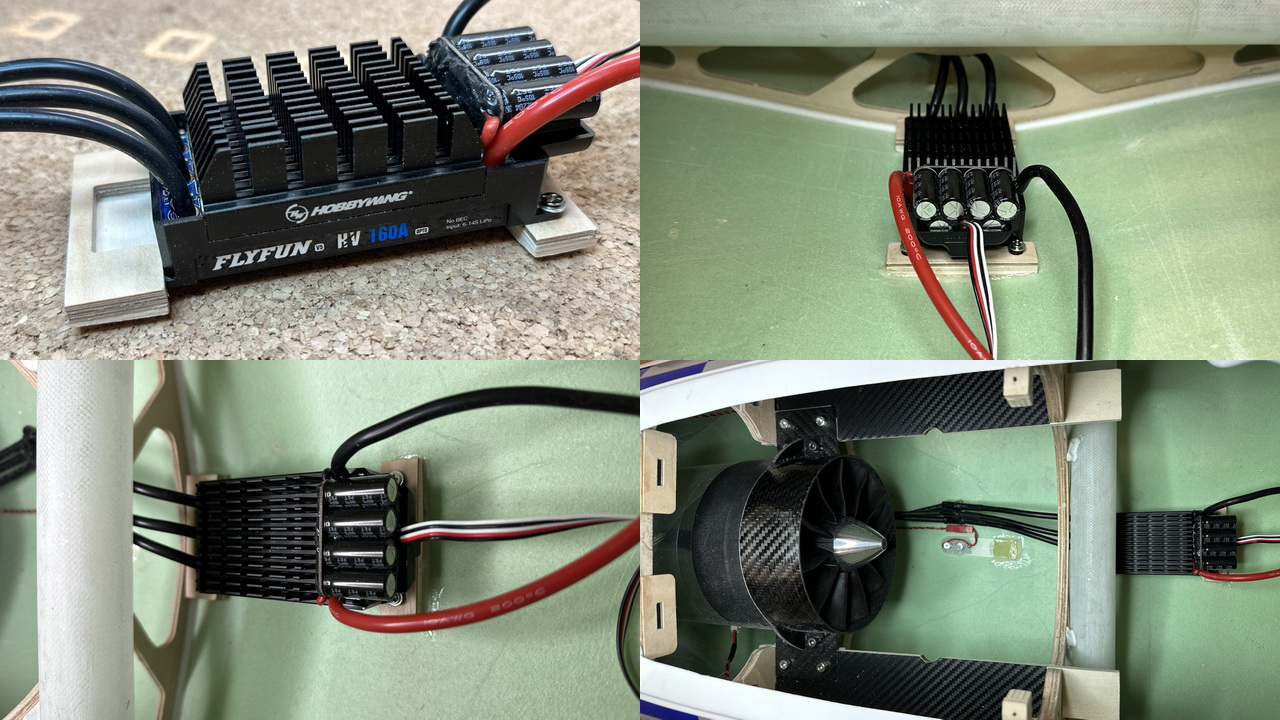

Dann muss für den Regler eine Montagevorrichtung erstellt werden. Ein wenig gezeichnet, gefräst, geschliffen und geklebt (6mm Pappelsperrholz, 2mm Birkensperrholz) und schon kann das Teil positioniert werden. Da die vordere Aufnahme etwas unter der Steckung zu liegen kommt und damit eine Schraubfixierung umständlich ist, habe ich den vorderen Teil zum Stecken angefertigt; hinten wird normal verschraubt :

:

Soweit Stand der Dinge. Für's Wochenende ist eher schönes Wetter angesagt, da wird geflogen und nicht gebaut !

!

Schönes WE, stay tuned &

Jetgruß Peter

:

:Dann muss für den Regler eine Montagevorrichtung erstellt werden. Ein wenig gezeichnet, gefräst, geschliffen und geklebt (6mm Pappelsperrholz, 2mm Birkensperrholz) und schon kann das Teil positioniert werden. Da die vordere Aufnahme etwas unter der Steckung zu liegen kommt und damit eine Schraubfixierung umständlich ist, habe ich den vorderen Teil zum Stecken angefertigt; hinten wird normal verschraubt

:

:Soweit Stand der Dinge. Für's Wochenende ist eher schönes Wetter angesagt, da wird geflogen und nicht gebaut

!

!Schönes WE, stay tuned &

Jetgruß Peter

hps

Vereinsmitglied

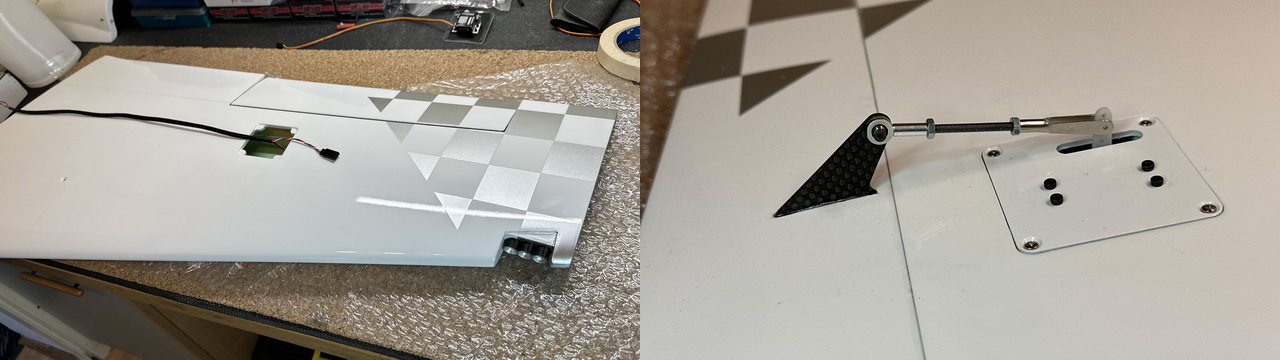

Weiter geht es an der ersten Fläche mit dem Einbau der Scheinwerfer. Der 3fach SW paßt perfekt in die dafür vorgesehene Aufnahme. Die auszufräsenden Löcher werden angezeichnet, gefräst und an der Unterseite mit 2 Tropfen CA fixiert; das genügt.

Eine halbe Ewigkeit hat jedoch das Aus- und genau Zuschneiden des Klarsichtteils gedauert. Irgendwann paßt es dann aber und mit je 4 Minischräubchen wird es oben und unten fixiert:

Die Kabel für Licht und QR-Servo werden in einen dünnen Gewebeschlauch zusammengefaßt und verlegt. Das QR-Servo mit Anlenkung wird eingebaut:

Jetzt wurde erst mal der Hebel für das Flap eingeklebt. Den Einbau des dazugehörigen Flap-Servos macht man besser wenn die Öffnung für das Fahrwerk freigelegt wurde, da man dann zum Hantieren und Arbeiten mehr Platz hat:

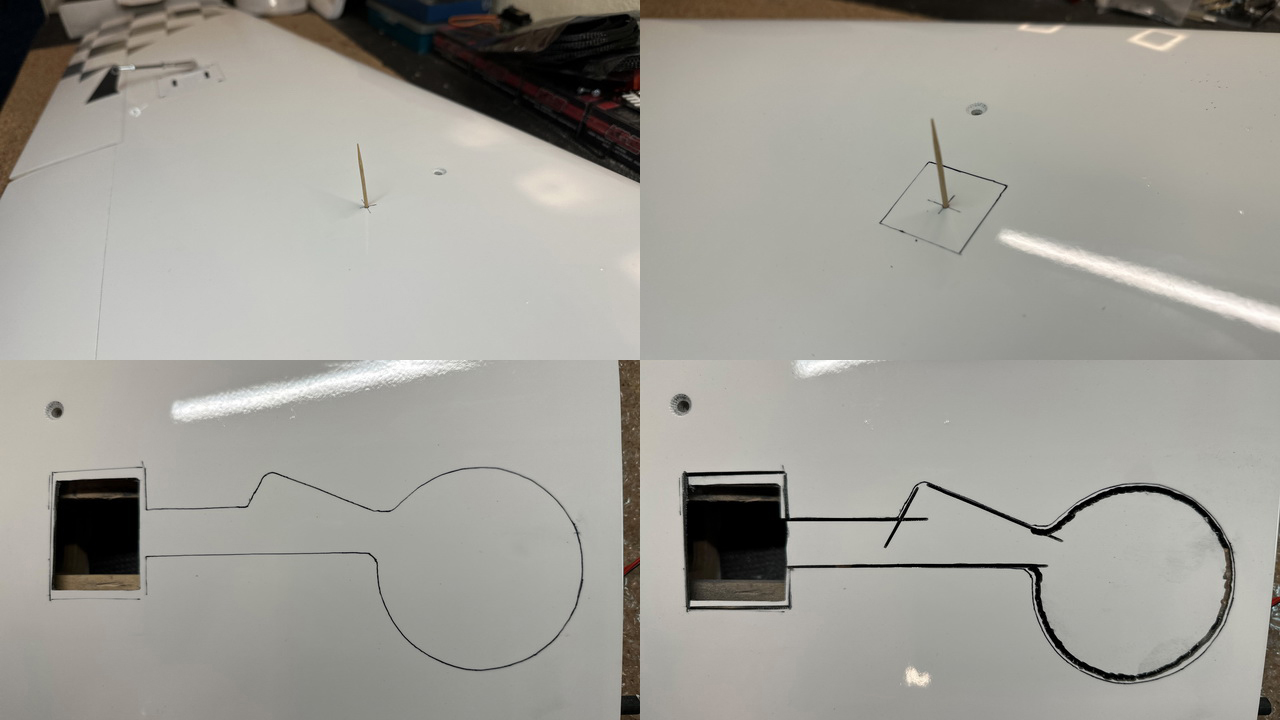

Das Ausschneiden der Öffnung für das Fahrwerk ist jedesmal eine Chellenge. Nach der Herstellerangabe für die Mitte der FW-Mechanik macht man sich besser mal ein Loch, steckt einen Zahnstocher durch und schaut an der Wurzelrippe rein, ob sich dieser tatsächlich ca. in der Mitte der Aufnahme für die Mechanik befindet. Die "Toleranzen" sind da erfahrungsgemäß nicht unerheblich !

!

Dann schneidet man ein kleinen Loch aus, sodass man die FW-Aufnahmen besser sieht und arbeitet sich so langsam vor. Ich machte mir dann eine Pappschablone von den Fahrwerksumrissen, zeichnete diese an der Fläche an und schnitt und fräste das Teil dann erstmal ungefähr aus:

Dann wird mit einem Walzenschleifer bis zu den Konturen ausgeschliffen und fein nachgearbeitet:

Da die FW-Mechanik der JP-Hobby Mechanik etwas keiner bzw. schmäler ist als die sonst verwendete Electron 40er Mechanik, muss nun die FW-Aufnahme etwas aufgedoppelt werden. Das alles dann nochmal für die zweite Fläche! Arbeit für die nächsten Tage !

!

Schönen Abend &

Jetgruß Peter

Eine halbe Ewigkeit hat jedoch das Aus- und genau Zuschneiden des Klarsichtteils gedauert. Irgendwann paßt es dann aber und mit je 4 Minischräubchen wird es oben und unten fixiert:

Die Kabel für Licht und QR-Servo werden in einen dünnen Gewebeschlauch zusammengefaßt und verlegt. Das QR-Servo mit Anlenkung wird eingebaut:

Jetzt wurde erst mal der Hebel für das Flap eingeklebt. Den Einbau des dazugehörigen Flap-Servos macht man besser wenn die Öffnung für das Fahrwerk freigelegt wurde, da man dann zum Hantieren und Arbeiten mehr Platz hat:

Das Ausschneiden der Öffnung für das Fahrwerk ist jedesmal eine Chellenge. Nach der Herstellerangabe für die Mitte der FW-Mechanik macht man sich besser mal ein Loch, steckt einen Zahnstocher durch und schaut an der Wurzelrippe rein, ob sich dieser tatsächlich ca. in der Mitte der Aufnahme für die Mechanik befindet. Die "Toleranzen" sind da erfahrungsgemäß nicht unerheblich

!

!Dann schneidet man ein kleinen Loch aus, sodass man die FW-Aufnahmen besser sieht und arbeitet sich so langsam vor. Ich machte mir dann eine Pappschablone von den Fahrwerksumrissen, zeichnete diese an der Fläche an und schnitt und fräste das Teil dann erstmal ungefähr aus:

Dann wird mit einem Walzenschleifer bis zu den Konturen ausgeschliffen und fein nachgearbeitet:

Da die FW-Mechanik der JP-Hobby Mechanik etwas keiner bzw. schmäler ist als die sonst verwendete Electron 40er Mechanik, muss nun die FW-Aufnahme etwas aufgedoppelt werden. Das alles dann nochmal für die zweite Fläche! Arbeit für die nächsten Tage

!

!Schönen Abend &

Jetgruß Peter

Zuletzt bearbeitet:

Bobloves2fly

User

Nice report Peter! I have a 2m Viper Jet in need of a Cockpit, can you share your files?

hps

Vereinsmitglied

Hello BobNice report Peter! I have a 2m Viper Jet in need of a Cockpit, can you share your files?

,

,yes, no problem, I will attach the files under this posting!

************************************************************************************************

Ich habe auch zwischendurch immer wieder mal am Cockpit gearbeitet. Zwar nicht an den Cockpit-Hauben oder an der Cockpit-Wanne, zumindest aber an den einzelnen Panelen. Diese wurden gedruckt, lackiert und noch etwas angemalen

- ist jetzt kein Highlight, aber aus 1/2m Entfernung sieht das für mich ok aus. Dafür ist das aber alles super leicht! Die Cockpit-Haube und -Wanne wird später aus 3mm und 6mm Elapor angefertigt:

- ist jetzt kein Highlight, aber aus 1/2m Entfernung sieht das für mich ok aus. Dafür ist das aber alles super leicht! Die Cockpit-Haube und -Wanne wird später aus 3mm und 6mm Elapor angefertigt:Hier wie oben angemerkt der Download (ZIP-File) für die zwei STL-Files und das Image-File!

Stay tuned &

Jetgruß Peter

Bobloves2fly

User

fabulous work Peter! Thank you

Bob

Bob

hps

Vereinsmitglied

Sorry, das sollte natürlich Depron heißen… Die Cockpit-Haube und -Wanne wird später aus 3mm und 6mm Elapor angefertigt

!

!hps

Vereinsmitglied

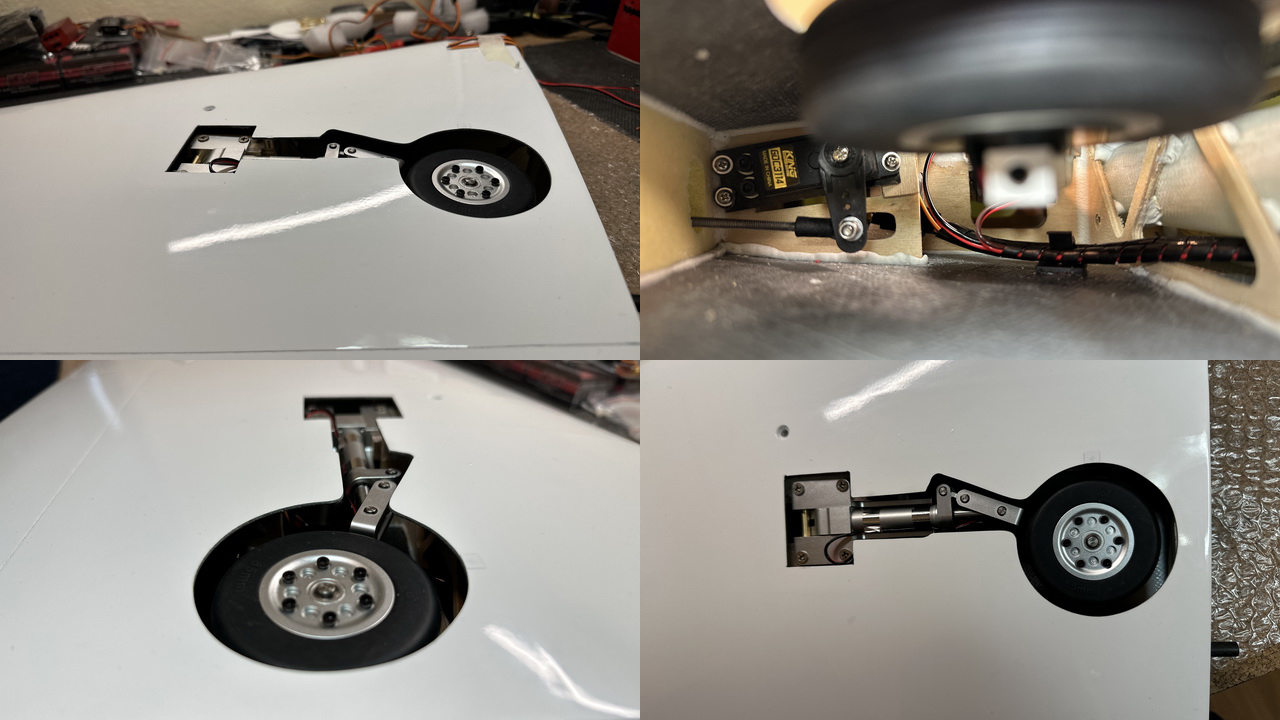

So, heute ist zwar einiges geschehen, gibt aber nicht viel zu sehen  . Wie schon geschrieben mußten die FW-Aufnahmen etwas aufgedoppelt werden. Das wird aus gutem 5mm starkem Birkensperrholz gemacht. Die Teile werden mit 24h Harz verklebt - dauert eben einige Zeit, bis man wieder weiterarbeiten kann.

. Wie schon geschrieben mußten die FW-Aufnahmen etwas aufgedoppelt werden. Das wird aus gutem 5mm starkem Birkensperrholz gemacht. Die Teile werden mit 24h Harz verklebt - dauert eben einige Zeit, bis man wieder weiterarbeiten kann.

Dann konnte auch das Flap-Servo eingebaut und die Schubstange angefertigt werden. Das Fahrwerk wird eingebaut, das Kabel für die elektr. Bremse am FW-Bein fixiert, alle Kabel in Spiralschläuche gewickelt und zentral nach außen geführt.

Aus- und Einfahren mehrfach getestet, soweit paßt das mal an der ersten Fläche. Morgen geht es an die zweite Fläche :

:

Schönen Abend &

Jetgruß Peter

. Wie schon geschrieben mußten die FW-Aufnahmen etwas aufgedoppelt werden. Das wird aus gutem 5mm starkem Birkensperrholz gemacht. Die Teile werden mit 24h Harz verklebt - dauert eben einige Zeit, bis man wieder weiterarbeiten kann.

. Wie schon geschrieben mußten die FW-Aufnahmen etwas aufgedoppelt werden. Das wird aus gutem 5mm starkem Birkensperrholz gemacht. Die Teile werden mit 24h Harz verklebt - dauert eben einige Zeit, bis man wieder weiterarbeiten kann.Dann konnte auch das Flap-Servo eingebaut und die Schubstange angefertigt werden. Das Fahrwerk wird eingebaut, das Kabel für die elektr. Bremse am FW-Bein fixiert, alle Kabel in Spiralschläuche gewickelt und zentral nach außen geführt.

Aus- und Einfahren mehrfach getestet, soweit paßt das mal an der ersten Fläche. Morgen geht es an die zweite Fläche

:

:Schönen Abend &

Jetgruß Peter

Also ich finde das Cockpit auch sehr gelungen.ist jetzt kein Highlight, aber aus 1/2m Entfernung sieht das für mich ok aus.

eine Viertelstunde bei 50°C im Backofen verkürzt die Aushärtezeit erheblichDie Teile werden mit 24h Harz verklebt - dauert eben einige Zeit, bis man wieder weiterarbeiten kann.

Gruß

Gunnar

hps

Vereinsmitglied

Ja, leider hab ich aber keinen Backofen, wo ich die ganze Fläche reinschieben kann… eine Viertelstunde bei 50°C im Backofen verkürzt die Aushärtezeit erheblich

!

!hps

Vereinsmitglied

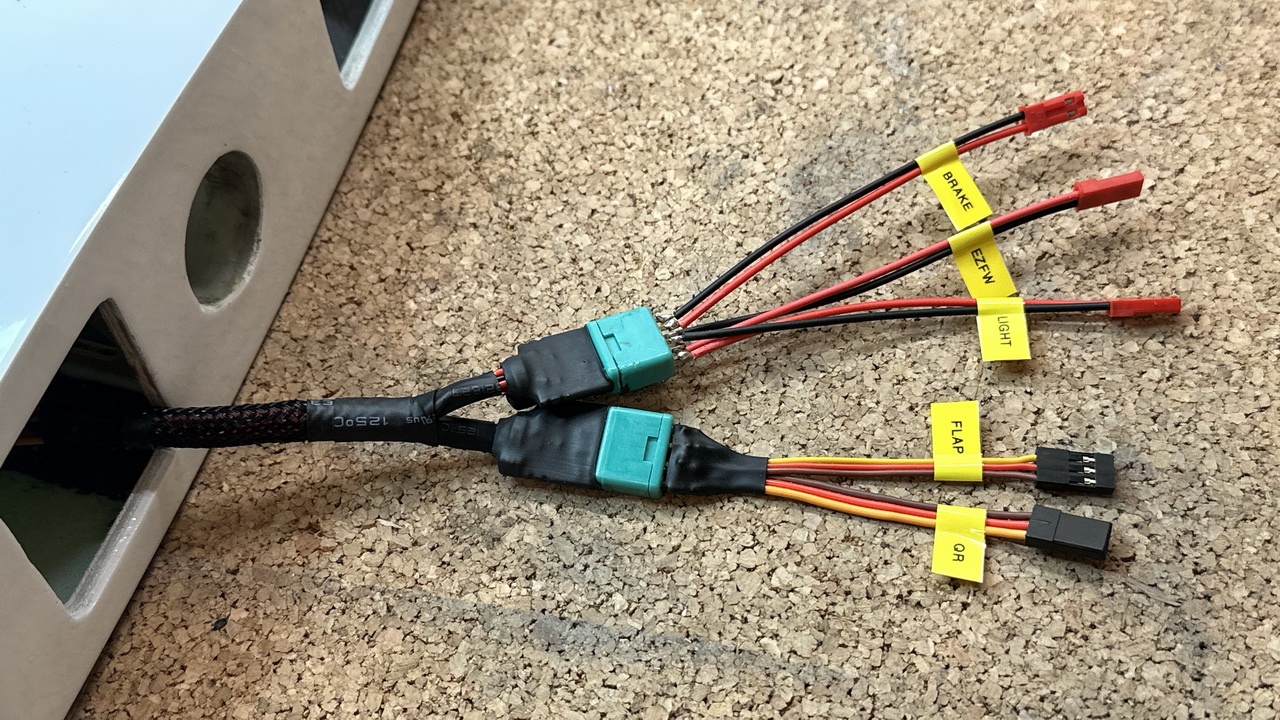

Es gibt nicht viel zu sehen; alles Standard-Arbeiten; die zweite Fläche ist soweit auch fertig. LSW mit Klarsichtteile sind eingebaut und verkabelt, Flaps sind installiert und Schubstangen korrekt abgelängt, Fahrwerksmechaniken sind installiert und alle Kabel nach außen geführt:

Als nächstes werden die Verkabelung respektive die Steckverbindungen realisiert.

Stay tuned &

Jetgruß Peter

Als nächstes werden die Verkabelung respektive die Steckverbindungen realisiert.

Stay tuned &

Jetgruß Peter

hps

Vereinsmitglied

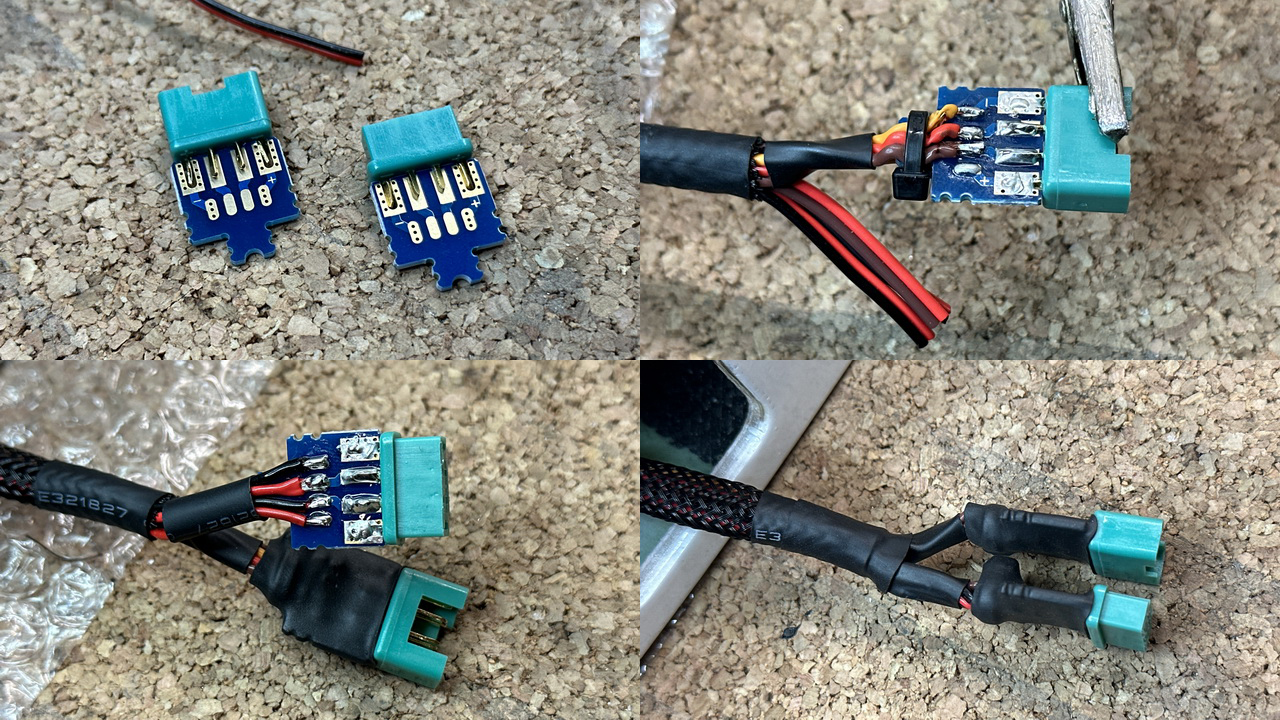

Weiter geht es mit dem Anfertigen der Stecker und Buchsen für die elektr. Flächenkontaktierung. Grundsätzlich gefallen mir die Unilight Stecksysteme sehr gut und setzte ich gerne ein; in diesem Fall verwende ich jedoch aus Gewichtsgründen normale MPX-Stecker/Buchsen. Als sehr hilfreich und funktionell erweisen sich die Lötpads, welche es für die MPX-Systeme gibt. Etwas Gewebeschlauch, Schrumpfschlauch und Kabelbinder und schon sind die Verbindungen für die erste Fläche angefertigt. Um eine Verwechslungsgefahr auszuschließen wird jeweils ein Stecker und eine Buchse verwendet:

Um alle Funktionen auch bei nicht angeschlossener Fläche am Rumpf und auch die noch anzufertigenden Kabelpeitschen für den Rumpfbereich testen und kontrolieren zu können, mache ich mir immer entsprechende Teststecker. Somit gibt es beim finalen Anstecken der Kabeln bei Sender; EZFW/Bremskontroller und Lichtelektronik keine bösen Überraschungen (mit hoher Wahrscheinlichkeit

(mit hoher Wahrscheinlichkeit  ):

):

Jetzt geht es an die zweite Fläche!

Jetgruß Peter

Um alle Funktionen auch bei nicht angeschlossener Fläche am Rumpf und auch die noch anzufertigenden Kabelpeitschen für den Rumpfbereich testen und kontrolieren zu können, mache ich mir immer entsprechende Teststecker. Somit gibt es beim finalen Anstecken der Kabeln bei Sender; EZFW/Bremskontroller und Lichtelektronik keine bösen Überraschungen

(mit hoher Wahrscheinlichkeit

(mit hoher Wahrscheinlichkeit  ):

):Jetzt geht es an die zweite Fläche!

Jetgruß Peter

hps

Vereinsmitglied

Oh man, was ist los mit mir 🫣? Das sollte natürlich „Empfänger“ heißen.… Somit gibt es beim finalen Anstecken der Kabeln bei Sender; EZFW/Bremskontroller und Lichtelektronik keine bösen Überraschungen(mit hoher Wahrscheinlichkeit

):

Meier111

User

Schusselig. Willkommen im Club...Oh man, was ist los mit mir 🫣?