Gast_14961

User gesperrt

Klasse Thomas, vielen Dank!

Wieder was gelernt!

Wieder was gelernt!

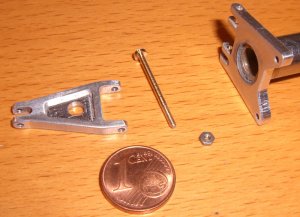

Sooo schwierig war es ja auch nicht. Wenn ich bedenke, wie viel Zeit ich allein in die Planung dieses Fliegers (und dieses Fahrwerk) gesteckt habe.

Sooo schwierig war es ja auch nicht. Wenn ich bedenke, wie viel Zeit ich allein in die Planung dieses Fliegers (und dieses Fahrwerk) gesteckt habe.

). Anschließend habe ich das ganze in die Gesamtzeichnung übernommen:

). Anschließend habe ich das ganze in die Gesamtzeichnung übernommen:

es kollidiert (OK, mit 3D wäre das nicht passiert, aber dann wäre ich vermutlich noch gar nicht so weit weil ich alter Sack immer noch lernen würde

es kollidiert (OK, mit 3D wäre das nicht passiert, aber dann wäre ich vermutlich noch gar nicht so weit weil ich alter Sack immer noch lernen würde  ). Und zwar würden die fake-Zylinder anstoßen. Die Lösung ist nicht schön, aber einfach: ich lasse die weg.

). Und zwar würden die fake-Zylinder anstoßen. Die Lösung ist nicht schön, aber einfach: ich lasse die weg.

Interessanter Punkt... kann es sein dass diese 180°-Servos nicht proportional sind? Würde mich sehr interessieren.

Ansonsten hat Alexander ja noch die Möglichkeit, die Verzögerung im Empfänger zu programmieren

Gruß

Arne