f3d

Vereinsmitglied

Ich kann Stefan vollumfänglich zustimmen. Das ganze Projekt ist wenig bis garnicht durchdacht und eine große Zeit und Geldverschwendung.Hans,

ein Holmsteg (also das Teil zwischen dem Ober- und Untergurt) muss vor allem schubfest sein. Das wird Dein Stirnholzbalsa niemals von allein können. Schau Dir bitte die PDFs von Mark Drela einmal etwas genauer an. Wenn Du hierbei Hilfe benötigst, lass es uns wissen.

Dein Anspruch ist sehr hoch, Du scheinst aber nicht wirklich zu wissen, was Du hier tust, und, da das hier ein öffentliches Forum ist, musst Du Dich eben auch der geballten Kritik stellen. Mit dem ganzen Aufwand, den Du hier betreiben möchtest, kannst Du es jedenfalls in der Sache richtig machen (oder eben komplett Kernschrott produzieren). So, wie Du das vorhast, wird das jedenfalls keine „echt steife DS-Fläche“.

Schade.

MFG Michael

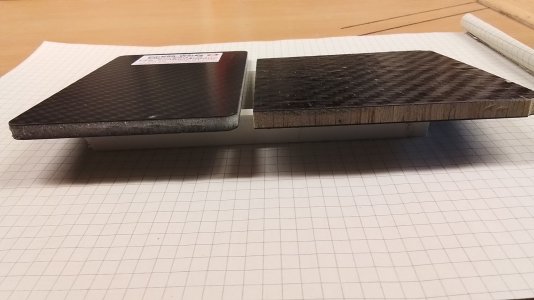

Dass wenigstens die Gewebelagen nicht angekratzt werden sollten, ist allerdings völlig richtig. Vielleicht eine etwas dickere Gelcoatschicht vorsehen, Gewicht spielt anscheinend ja keine grosse Rolle. Aber die Kerne gibts ja schon, geht wahrscheinlich also nicht.

Dass wenigstens die Gewebelagen nicht angekratzt werden sollten, ist allerdings völlig richtig. Vielleicht eine etwas dickere Gelcoatschicht vorsehen, Gewicht spielt anscheinend ja keine grosse Rolle. Aber die Kerne gibts ja schon, geht wahrscheinlich also nicht.