Hallo Energija5-Gemeinde,

wir haben die letzten Tage wieder einen Rumpf aus der Form geholt und ich möchte diese Gelegenheit nutzen, um die eine oder andere unserer Methoden mit euch zu teilen. Vielleicht kann es ja jemand gebrauchen oder es ergeben sich daraus neue Ideen.

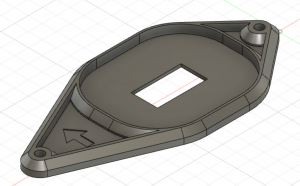

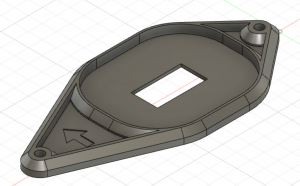

Ausschnitte für Flächenverbinder und MPX-Tragflächenanschluss:

Hier verwenden wir 3D-gedruckte Frässchablonen für einen Proxxon/Dremel.

Es gibt je eine Schablobe für Flächenverbinder und MPX-Tragflächenanschluss. Hier das Beispiel Flächenverbinder rechte Rumpfseite, erkennbar durch den Pfeil, der nach oben zeigt.

Dieses Bauteil wird ergänzt durch zwei eingepresste Passtifte DIN 7979 6x20.

So kann man die Frässchablone auf den Rumpf aufstecken.

Werkzeugseitig verwenden wir am Dremel

diesen Vorsatz oder an der Proxxon ein ähnliches, aber selbst konstruiertes und gedrucktes Bauteil.

Alle anderen Vorsätze mit 60mm Durchmesser gehen auch.

Als Fräser ist wichtig einen mit 1,5mm Durchmesser zu nehmen. Daraufhin sind alle Maße abgestimmt. Ich verwende

diesen hier.

Mit der Verzahnung und entsprechender Drehzahl geht der ohne großen Kraftaufwand oder Rucker durch. Ein herkömmlicher 1-, 2-, 3-Schneidenfräser fängt sind gerne mal was bei einem handgeführten Werkzeug immer einen kleinen Ruck gibt.

Der Rest ist einfach: innen ansetzen, einmal die Kulisse innen abfahren, fertig.

Für alle vier Ausschnitte dauert das keine 10 Minuten und gibt ein einfach reproduzierbares und wie ich finde sehr sauberes Ergebnis.

Anbei noch die STL-Dateien. Bitte je einmal normal drucken und einmal gespiegelt.

VG,

Norbert