Rudi T

Vereinsmitglied

Hallo Experten:

Melde mich mal wieder mit ein paar Bilder zum zum Baufortschritt.

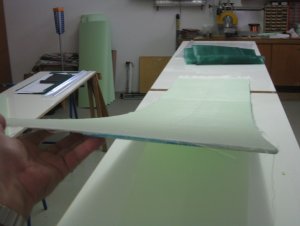

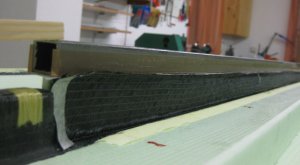

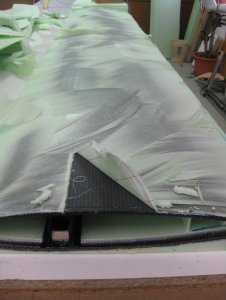

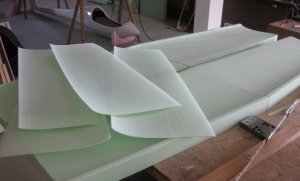

Für das Höhenleitwerk und die Flächen habe ich mir Negativformen aus Roofmade geschnitten.

Auch die längeren Innentrapeze für den Flügel mit ca. 2,2 m Länge sind in einem Stück geschnitten. Da hat der Schneidetrafo ganz schön zu tun gehabt. (41 bis 41,5 V waren am Bogen)

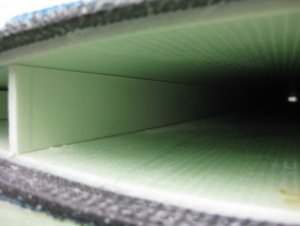

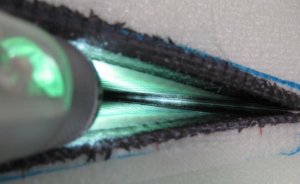

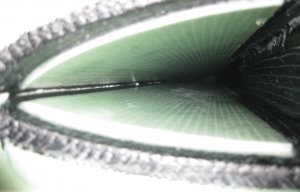

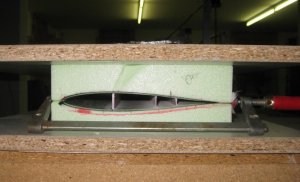

Laminiert wurde dann direkt in die Negative, als "Trennebene" fungiert Abreissgewebe.

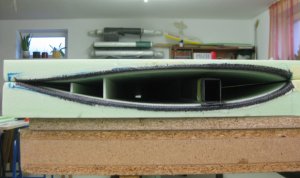

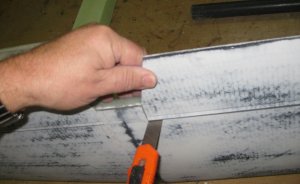

Da HLW ist schon relativ weit fortgescchritten, Baugewicht für die ca. 1,34 m Spannweite ist derzeit 520 g.

Für die Flächen sind mittlerweile beide Ober- und Unterseiten fertig. Baugewicht pro Schalenteil ca. 1.100 g.

Verbaute Gesamtmenge an 140g Kohlegelege für die Flügel bis jetzt ca. 11 m2.

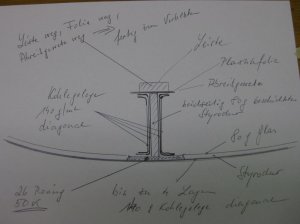

Nun gehts dann an die Holme, der Flächenverbinder aus Kohle (35 x 25 x 950 mm) hat gestern die Stahlform verlassen.

Jedenfalls sind die 9 m Spannweite viel, viel, viel Arbeit....

Melde mich mal wieder mit ein paar Bilder zum zum Baufortschritt.

Für das Höhenleitwerk und die Flächen habe ich mir Negativformen aus Roofmade geschnitten.

Auch die längeren Innentrapeze für den Flügel mit ca. 2,2 m Länge sind in einem Stück geschnitten. Da hat der Schneidetrafo ganz schön zu tun gehabt. (41 bis 41,5 V waren am Bogen)

Laminiert wurde dann direkt in die Negative, als "Trennebene" fungiert Abreissgewebe.

Da HLW ist schon relativ weit fortgescchritten, Baugewicht für die ca. 1,34 m Spannweite ist derzeit 520 g.

Für die Flächen sind mittlerweile beide Ober- und Unterseiten fertig. Baugewicht pro Schalenteil ca. 1.100 g.

Verbaute Gesamtmenge an 140g Kohlegelege für die Flügel bis jetzt ca. 11 m2.

Nun gehts dann an die Holme, der Flächenverbinder aus Kohle (35 x 25 x 950 mm) hat gestern die Stahlform verlassen.

Jedenfalls sind die 9 m Spannweite viel, viel, viel Arbeit....

Anhänge

-

IMG_0941.JPG105,3 KB · Aufrufe: 583

IMG_0941.JPG105,3 KB · Aufrufe: 583 -

IMG_1229.JPG96,1 KB · Aufrufe: 557

IMG_1229.JPG96,1 KB · Aufrufe: 557 -

IMG_1001.JPG91,1 KB · Aufrufe: 587

IMG_1001.JPG91,1 KB · Aufrufe: 587 -

IMG_1017.JPG111,6 KB · Aufrufe: 649

IMG_1017.JPG111,6 KB · Aufrufe: 649 -

IMG_1020.JPG122,2 KB · Aufrufe: 625

IMG_1020.JPG122,2 KB · Aufrufe: 625 -

IMG_1109.JPG119,2 KB · Aufrufe: 597

IMG_1109.JPG119,2 KB · Aufrufe: 597 -

IMG_1055.JPG95,9 KB · Aufrufe: 559

IMG_1055.JPG95,9 KB · Aufrufe: 559 -

IMG_1133.JPG108,1 KB · Aufrufe: 563

IMG_1133.JPG108,1 KB · Aufrufe: 563 -

IMG_1188.JPG95,9 KB · Aufrufe: 534

IMG_1188.JPG95,9 KB · Aufrufe: 534 -

IMG_1194.JPG111,6 KB · Aufrufe: 528

IMG_1194.JPG111,6 KB · Aufrufe: 528 -

IMG_1196.JPG131,4 KB · Aufrufe: 553

IMG_1196.JPG131,4 KB · Aufrufe: 553 -

IMG_1225.JPG94,1 KB · Aufrufe: 558

IMG_1225.JPG94,1 KB · Aufrufe: 558 -

IMG_1122.JPG122,9 KB · Aufrufe: 549

IMG_1122.JPG122,9 KB · Aufrufe: 549 -

IMG_1140.JPG117,7 KB · Aufrufe: 508

IMG_1140.JPG117,7 KB · Aufrufe: 508 -

IMG_1220.JPG82,9 KB · Aufrufe: 543

IMG_1220.JPG82,9 KB · Aufrufe: 543 -

IMG_1231.JPG150,4 KB · Aufrufe: 567

IMG_1231.JPG150,4 KB · Aufrufe: 567