4.3 Einbau des Seitenruders

4.3 Einbau des Seitenruders

4.3 Einbau des Seitenruders

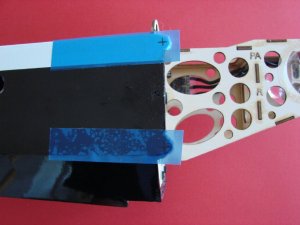

Das Seitenruder wird zum Einbau vorbereitet.

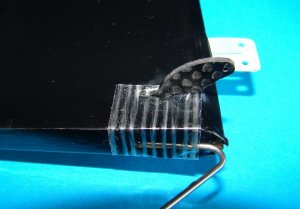

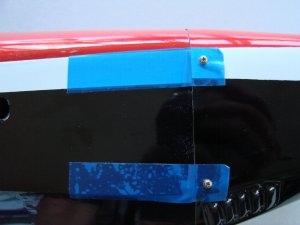

Für das werksseitig bereits fertig vormontierte Heckspornfahrwerk wird ein ca. 1 mm breiter Schlitz im Seitenruder mit dem Balsamesser herausgearbeitet und senkrecht dazu eine 1,0 mm Bohrung angebracht. Das im Klebebereich aufgerauhte Heckspornfahrwerk wird mit Epoxydharz mit dem Seitenruder verklebt und mit gfk-verstärktem Klebeband u-förmig zusätzlich gesichert.

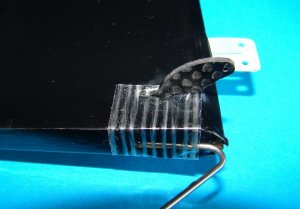

Das Ruderhorn wird bei den Klebeflächen aufgerauht und mit Sekundenkleber verklebt. Durch die mittige Aussparung im CFK Seitenruderhorn zentriert sich das Ruderhorn im Seitenruder beim Einbau.

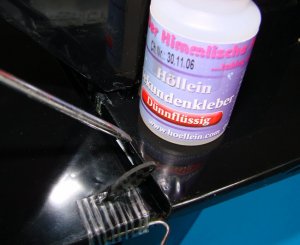

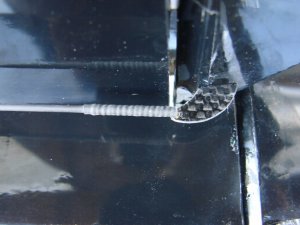

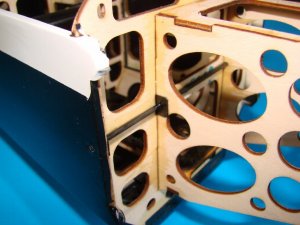

Das Seitenruder wird mit den Scharnieren in die Dämpfungsflosse geschoben und so ausgerichtet, dass ein gleichmäßiger Ruderspalt von ca. 1 mm entseht. So sind Maximalausschläge von ca. 45° möglich. Die Scharniere werden mit Sekundenkleber von unten und oben mit der Dämpfungsflosse verklebt.

Dazu ist ein kleiner Tropfen auf der Klinge eines Schraubendrehers gut geeignet.

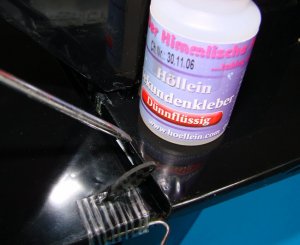

Die Verklebung der Scharniere muss mit dünnflüssigem Sekundenkleber durchgeführt werden, denn nur er kann die langen und engen Schlitze verkleben und im Holz und Gewebescharnieren durch Kapilarwirkung weit hineinkriechen.

Weißleim und Epoxydharz sind hierzu ungeeignet. Die Scharniere heissen im Englischen nicht umsonst CA hinges.

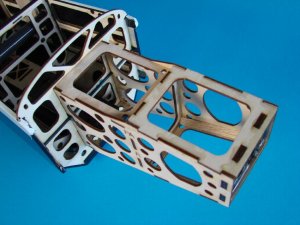

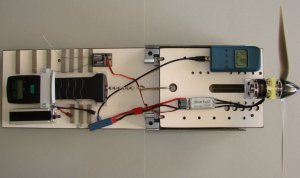

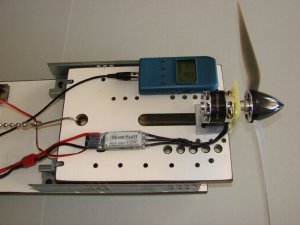

Die fertiggestellte Leitwerkspartie.

Anhang anzeigen 175121

) wäre auch o.k. gewesen.

) wäre auch o.k. gewesen.