Ausrichten und Einkleben der Leitwerke

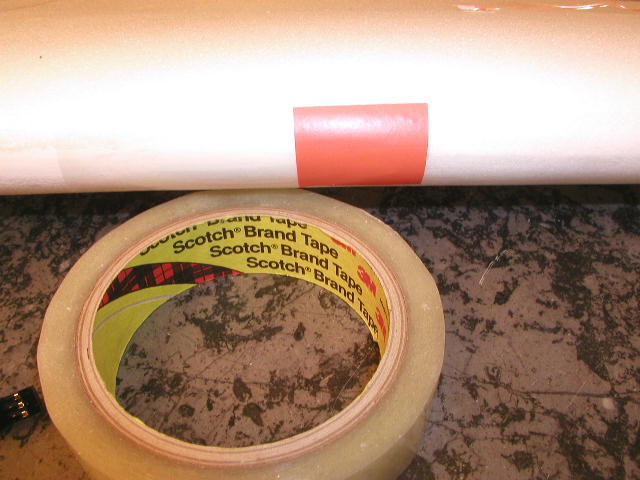

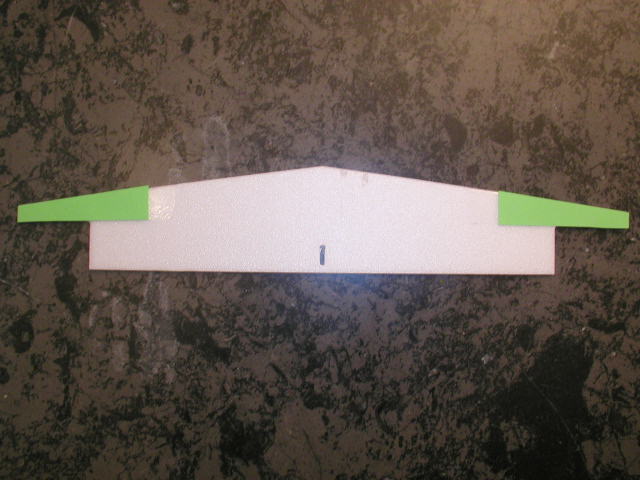

Die Höhenruderdämpfungsflosse wird an den grün markierten Stellen mit hochwertigem Klebeband von beiden Seiten verstärkt. Das Depron vorher an den Klebestellen mit Uhu - Por dünn einstreichen, verteilen und 10 min ablüften lassen. So hält das Klebeband für immer bombenfest.

An den Ausgleichsflächen des Höhenruders werden an den gelb markierten Stellen auch Klebebandverstärkungen angebracht.

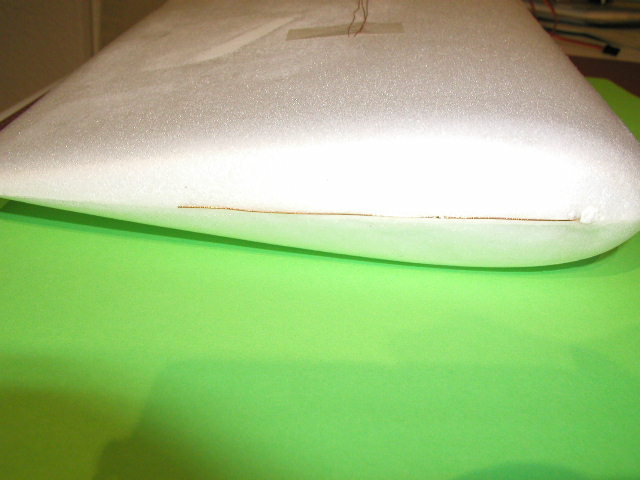

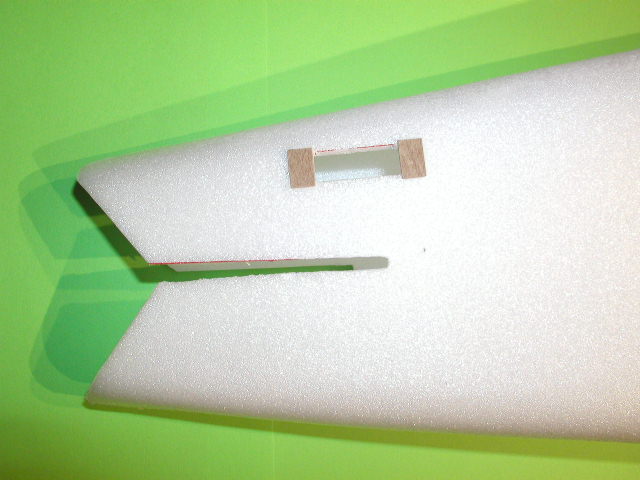

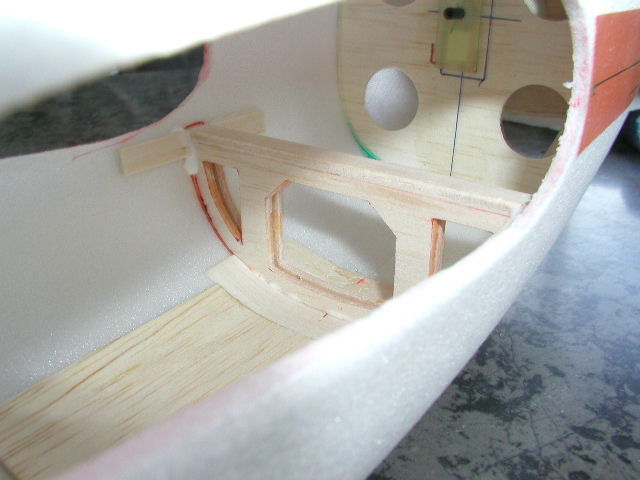

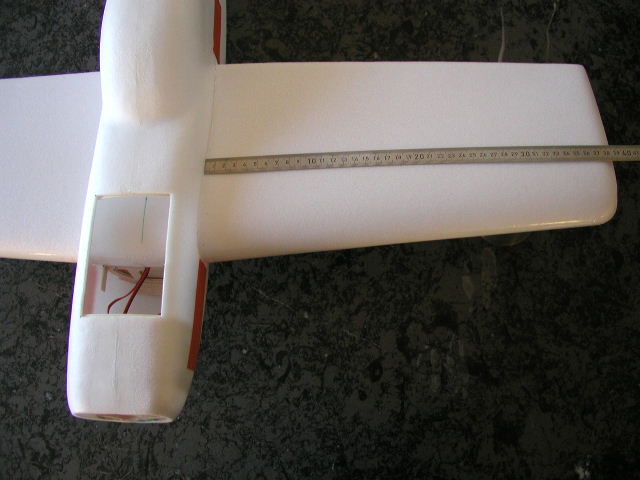

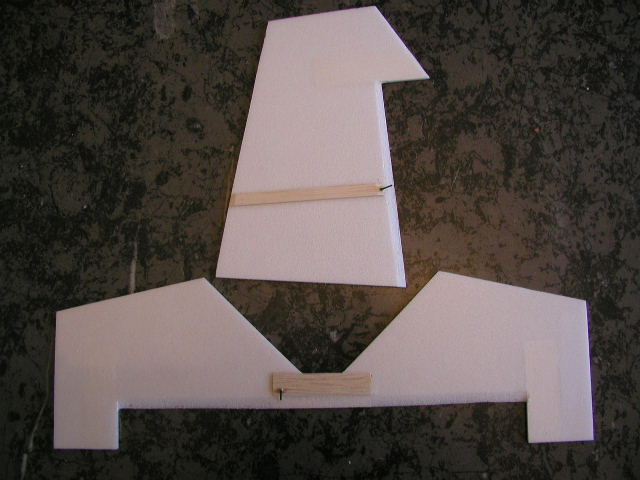

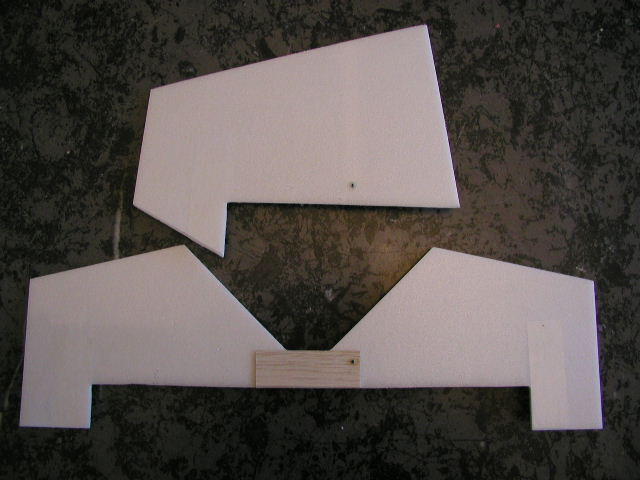

Der Schlitz für die Höhenruderdämpfungsflose (HRDF) wurde schon , wie auf S. 8 beschrieben, so augearbeitet, dass die EWD Null Grad beträgt. Die HRDF in den Schlitz schieben und kontrollieren, ob die HRDF parallel zur Tragfläche ist. Sonst wird der Schlitz im Rumpf parallel verbreitert, bis die HDF mit der Tragfläche fluchtet.

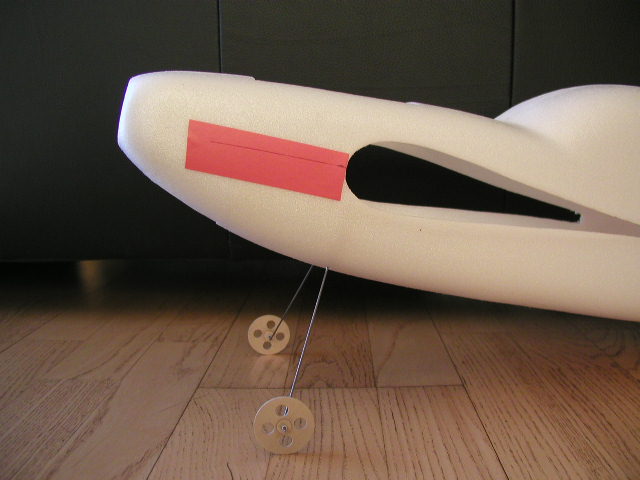

Der Schlitz für die Seitenruderdämpfungsflosse (SRDF) muss so ausgearbeitet werden, dass die SRDF mit der Mitte des Vorderen Rumpfteils (z.B Marke auf der Mitte der Kabinenhaube) fluchtet.

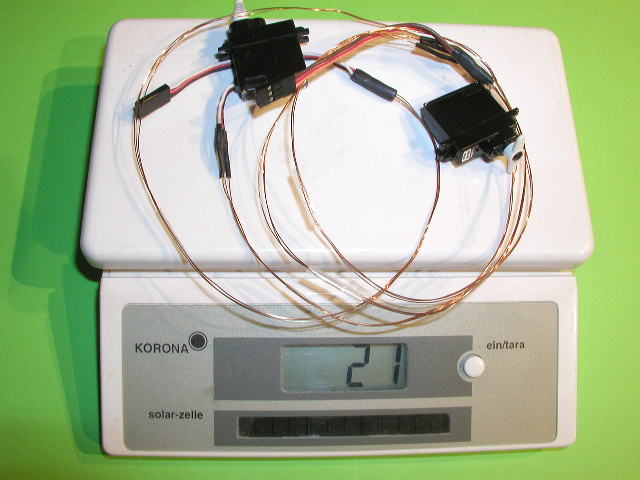

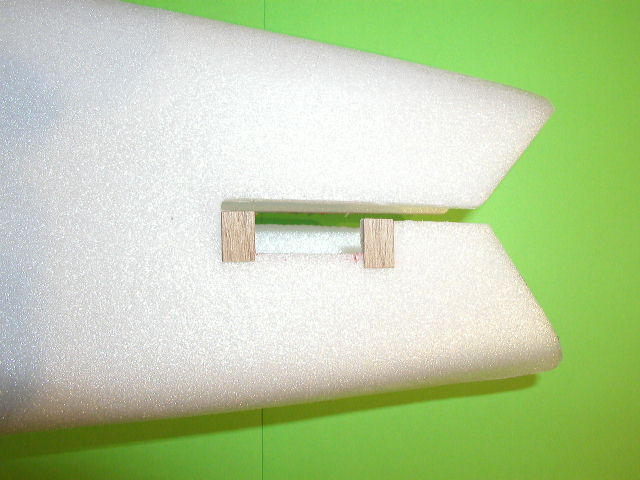

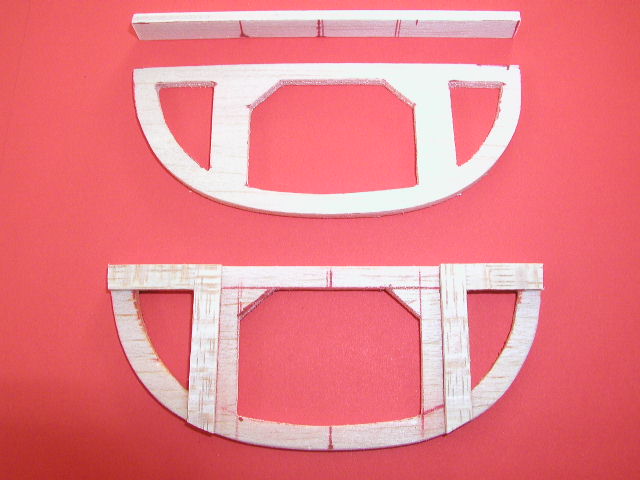

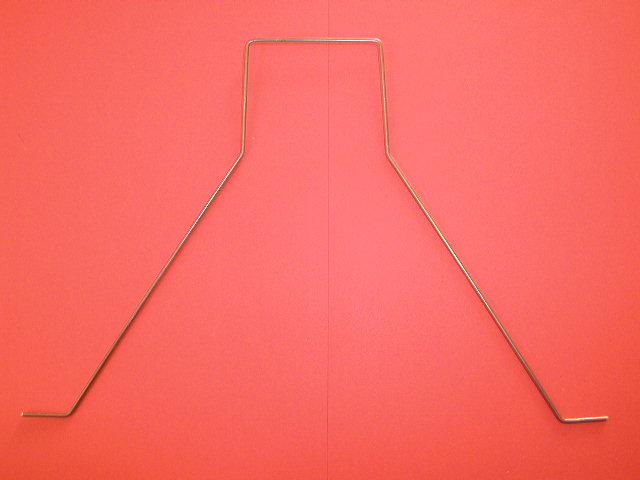

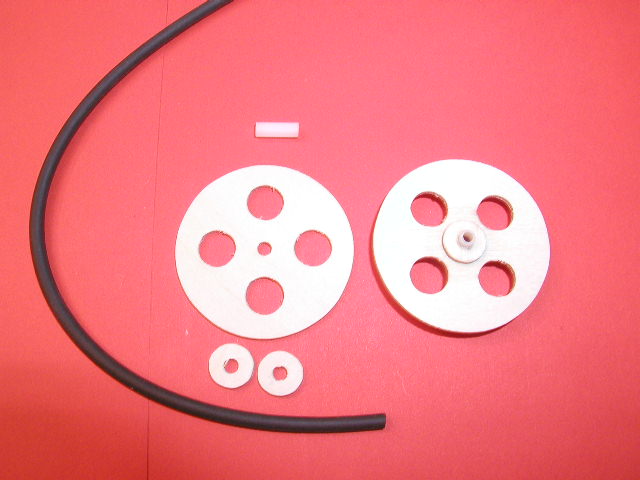

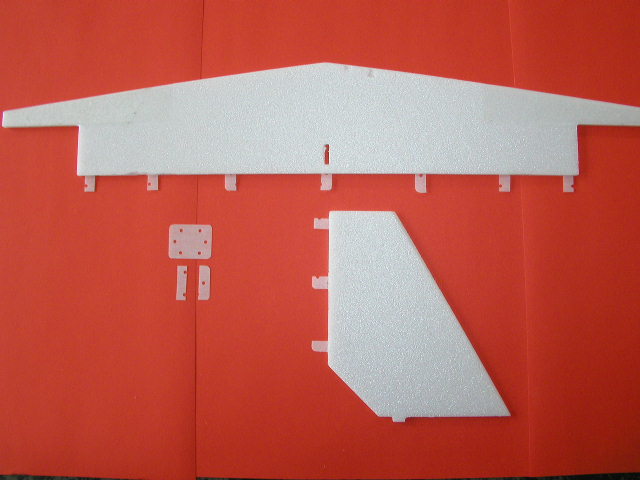

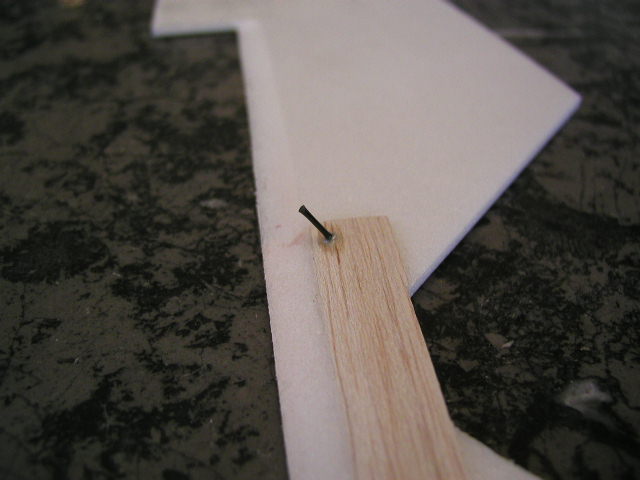

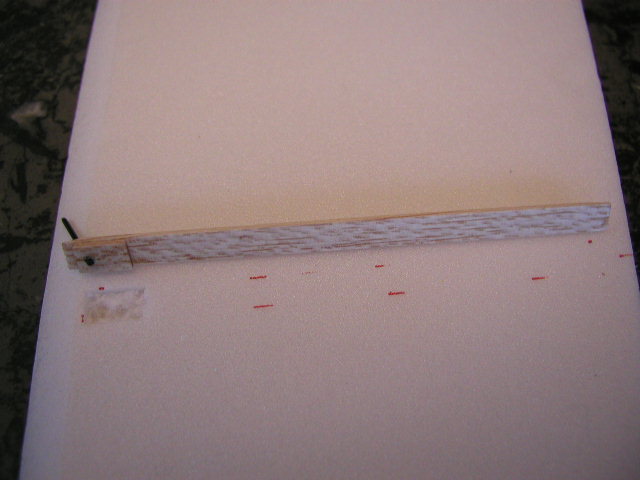

Statt mit Klebeband, wie in der Bauanleitung beschrieben, werden die Ruder bei dieser Extra mit Patentscharnieren angeschlagen.

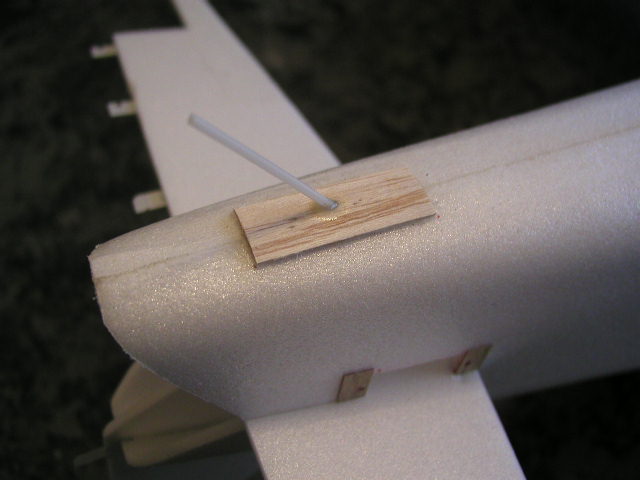

Ein Patentscharnier läßt sich in mehrere kleinere Scharniere aufteilen, die mit Styrosekundenkleber und wenig Aktivator in die Schlitze der Dämpfungsflosse dauerhaft geklebt werden.

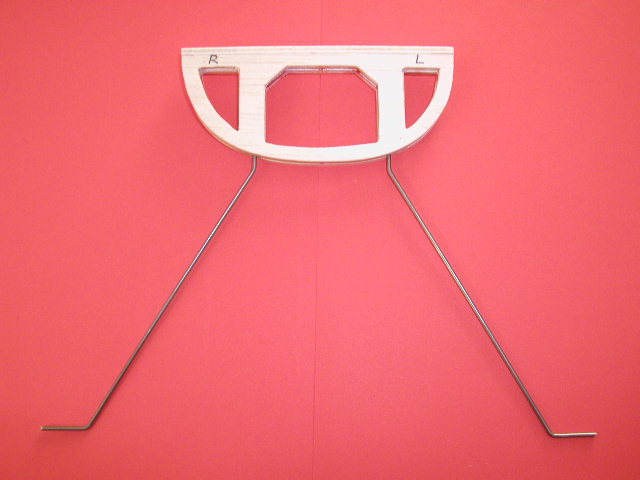

Mit Weissleim werden die Dämpfungsflossen in den Rumpf geklebt und ausgerichtet.

Die HRDF muss parallel zur Fläche eingebaut werden. Messen mit dem Stahllineal und Peilen helfen bei der Kontrolle. Die SRDF muss senkrecht auf der HRDF stehen und zur vorderen Rumpfmitte ausgerichtet sein. Auch dies wird durch Peilen kontrolliert.

[ 17. Dezember 2003, 18:48: Beitrag editiert von: Gerhard_Hanssmann ]