cs6699

User

Hallo Horst, Dein Problem mit den Vorschriften bei Dir am Platz muss gelöst werden. Du brauchst eine Latte, die 20kg Segler mit einer Geschwindigkeit um 80 km/h bei einer Bodendrehzahl von ca. 6.000 U/min nach oben bewegt. Die bei Dir geforderten DB- Werte kannst du nur mit kleineren Latten realisieren. Die Geräusche werden nicht durch den Motor und Drehzahl, sondern in erster Linie durch die Blattspitzengeräusche der Propeller verursacht. Um trotzdem volle Leistung deines Motors auszunutzen musst Du den Propeller- Durchmesser drastisch reduzieren. Dies bedeutet, die Blattzahl muss erhöht werden damit Du Deine Leistung des Motors ausnutzen kannst. Mein Vorschlag, eine 4 Blatt Luftschraube 27X12X3 mit angestrebter Bodendrehzahl um 6.000 U/min. Du solltest Dich mal mit Peter Edhofer dem Propeller Hersteller von SEP Luftschraube oder andere Hersteller beraten lassen. Die Kontaktdaten: SEP – Luftschrauben Nikolausstraße 3a 84533 Marktl / Inn, Tel: Montag - Freitag von 8°°-17°° Uhr 08572/9695260. Wenn es erlaubt ist, kannst Du bei Bedarf auch die Drehzahl des Motors durch Gas- Rücknahme reduzieren. Nicht durch einen größeren Propeller.

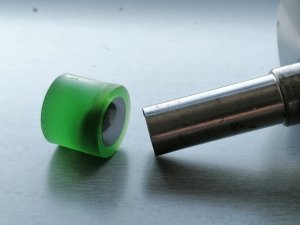

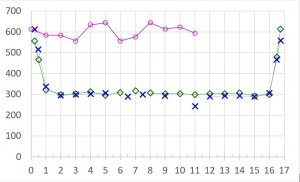

Meine kleine Pilot Bella mit 2,7m und einem King 100RVS hat mit einer 25X12X3 hat im DMFV DB Messprotokoll einen Wert von 72,5DB bis 74,3DB, bei einer Drehzahl von 6,100U/min. Anlage

Es geht um eine Lösung und nicht um Spekulationen, die helfen Dir nicht weiter.

Herzliche Grüße von Christian

Meine kleine Pilot Bella mit 2,7m und einem King 100RVS hat mit einer 25X12X3 hat im DMFV DB Messprotokoll einen Wert von 72,5DB bis 74,3DB, bei einer Drehzahl von 6,100U/min. Anlage

Es geht um eine Lösung und nicht um Spekulationen, die helfen Dir nicht weiter.

Herzliche Grüße von Christian

Anhänge

Zuletzt bearbeitet: