hps

Vereinsmitglied

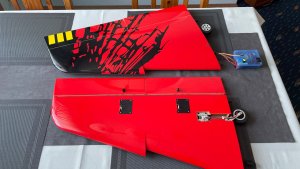

... weiter geht es mit den elektrischen Steckverbindungen Fläche/Rumpf. Ich wollte unbedingt mit einem Stecker auskommen. Habe deshalb die "+" und "-" Leitungen der Servos jeweils zusammengefaßt (2 Pole), zwei Servo-Signalleitungen und je zwei für Fahrwerk und Bremse = 8 Pole. Die 8-poligen MPX Verbinder passen daher perfekt. Als Zugentlastung und Löthilfe werden die dafür angebotenen Platinen verwendet.

Damit ich die Funktionalität der Servos und FW/BR auch bei abgesteckter Fläche bzw. bereits jetzt testen und die Pinbelegung überprüfen kann, habe ich mir eine entsprechende Buchse mit den notwendigen Kabeln angefertigt. Das ist sehr hilfreich - mittels eines simplen Servotester können nur Servos und Fahrwerk/Bremse kontrolliert werden (man verpolt sich doch so leicht )!

)!

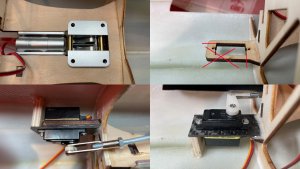

Beim Einbau der Fahrwerksmechanik musste ich leider feststellen, dass die herstellerseitig vorgebohrten Löcher nicht passen (siehe Bild). Das ist umso ärgerlicher, da für ein Neubohren kaum "Fleisch" zur Verfügung steht. Da muss ich mir jetzt noch etwas einfallen lassen ! Es wäre auf jeden Fall besser, wenn vom Hersteller keine Löcher vorgebohrt würden! Wünschenswert wäre übrigens, wenn der Hersteller auch gleich die passenden Senkkopfschrauben mitliefern würde. Ich habe gefühlt 2,5 Millionen Schrauben in meinem Sammelsurium, hab aber keine passenden gefunden - müssen leider bestellt bzw. besorgt werden.

! Es wäre auf jeden Fall besser, wenn vom Hersteller keine Löcher vorgebohrt würden! Wünschenswert wäre übrigens, wenn der Hersteller auch gleich die passenden Senkkopfschrauben mitliefern würde. Ich habe gefühlt 2,5 Millionen Schrauben in meinem Sammelsurium, hab aber keine passenden gefunden - müssen leider bestellt bzw. besorgt werden.

Stay tuned &

Jetgruß Peter

Damit ich die Funktionalität der Servos und FW/BR auch bei abgesteckter Fläche bzw. bereits jetzt testen und die Pinbelegung überprüfen kann, habe ich mir eine entsprechende Buchse mit den notwendigen Kabeln angefertigt. Das ist sehr hilfreich - mittels eines simplen Servotester können nur Servos und Fahrwerk/Bremse kontrolliert werden (man verpolt sich doch so leicht

)!

)!Beim Einbau der Fahrwerksmechanik musste ich leider feststellen, dass die herstellerseitig vorgebohrten Löcher nicht passen (siehe Bild). Das ist umso ärgerlicher, da für ein Neubohren kaum "Fleisch" zur Verfügung steht. Da muss ich mir jetzt noch etwas einfallen lassen

! Es wäre auf jeden Fall besser, wenn vom Hersteller keine Löcher vorgebohrt würden! Wünschenswert wäre übrigens, wenn der Hersteller auch gleich die passenden Senkkopfschrauben mitliefern würde. Ich habe gefühlt 2,5 Millionen Schrauben in meinem Sammelsurium, hab aber keine passenden gefunden - müssen leider bestellt bzw. besorgt werden.

! Es wäre auf jeden Fall besser, wenn vom Hersteller keine Löcher vorgebohrt würden! Wünschenswert wäre übrigens, wenn der Hersteller auch gleich die passenden Senkkopfschrauben mitliefern würde. Ich habe gefühlt 2,5 Millionen Schrauben in meinem Sammelsurium, hab aber keine passenden gefunden - müssen leider bestellt bzw. besorgt werden.

Stay tuned &

Jetgruß Peter

.

. :

:

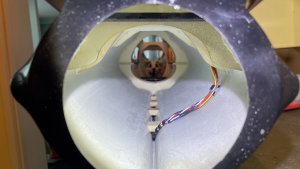

; warte aber noch, bis ich auch das Schubrohr erhalten habe, erst dann kann ich auch genau die Position der X45 bestimmen und einbauen:

; warte aber noch, bis ich auch das Schubrohr erhalten habe, erst dann kann ich auch genau die Position der X45 bestimmen und einbauen:

. Die Ares ist aber auch ein schicker Flieger - würde mich elektrisch auch reizen.

. Die Ares ist aber auch ein schicker Flieger - würde mich elektrisch auch reizen. .

.

.

. . Nein, herstellerseitig ist da nicht vorgesehen. Ich sehe auch keine Veranlassung hier was zu machen. Wieso denkst du, dass man das schließen soll?

. Nein, herstellerseitig ist da nicht vorgesehen. Ich sehe auch keine Veranlassung hier was zu machen. Wieso denkst du, dass man das schließen soll? !

!

:

:

!

!