Hallo zusammen!

Wie sich im Baubericht der SB 10 von Martin https://www.rc-network.de/threads/bau-und-konstruktion-sb10-im-maßstab-1-4.11984710/ herauskristallisiert, bauen ja schon einige Schalenflügel in Styrodur Negativschalen. Um den Bericht von Martin nicht unnötig zu stören, dachte ich mir, ich erstelle ein eigenes Thema um allgemeine Dinge betreffend der Bauweise zu diskutieren und Erfahrungen auszutauschen.

Für mich und wahrscheinlich die meisten waren die Bauberichte von Rudis Escapade https://www.rc-network.de/threads/escapade-900-mein-derzeitiges-projekt.313921/und Johannes Discus https://www.rc-network.de/threads/discus-cs-m-1-3-75-baubericht.736133/ und Libelle https://www.rc-network.de/threads/libelle-1-4-baubericht.11826235/ ausschlaggebend um die Bauweise selbst zu versuchen.

Im Moment baue ich eine DG 500 auf Basis eines MPX Rumpfes. Wenn ich dazu komme, werde ich in unregelmäßigen Abständen etwas über den Fortschritt berichten.

Da dies meine ersten wirklichen Laminierarbeiten sind, sauge ich erstmal die Außenlage mit Stützstoff und die Innenlage mit Holmgurt nacheinander ein. So habe ich nicht zu viel stress beim Arbeiten.

Als ersten Versuch habe ich ein Höhenleitwerk gebaut. Begonnen habe ich direkt mit Abreißgewebe in den unbehandelten Negativen. Dann C93, Stützstoff aus 1,5 mm Styrodur und wieder C93 als Innenlage.

Der Innenlage aus C93 geschuldet, ist es natürlich viel zu schwer geworden und auch die Druckfestigkeit war für mich nicht zufrieden stellend. Das Einbringen der Abreissgewebelage in die unbehandelten Schalen habe ich als schwierig empfunden, da mir vorkam, dass das Styrodur doch einiges an Harz aufsaugt.

Beim zweiten Versuch habe ich die Schalen mit 320er Schleifpapier abgezogen und mit Parkettlack satt eingestrichen, danach den überschüssigen Lack nach ein paar Minuten mit einem trockenen Tuch wieder entfernt.

So viel mir das Einbringen des Abreißgewebes um einiges leichter und habe auf jedenfall weniger Harz für diesen Schritt benötigt.

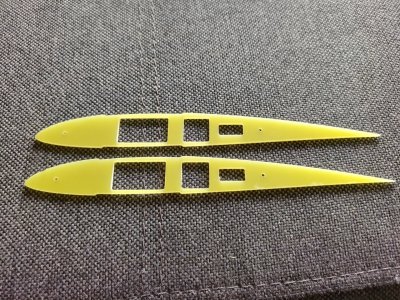

Als Außenlage wurde wieder C93 verwendet, als Stützstoff jedoch diesmal gelbes Airex und nurmehr 50er Glas als Innenlage. Damit bin ich auf ein Rohbaugewicht von 100 g gekommen. Das Seitenruder habe ich mit 100 Spreadtow (wollte ich testen, da ich es in der Fläche als Innenlage einsetze), Balsa und 50er Glas gebaut.

Den Stützstoff habe ich etwas vor der Endleiste enden lassen, was sich als kleiner Fehler herausstellte. Nach dem Ausformen zeigte sich die Stelle als Kannte in der Oberfläche.

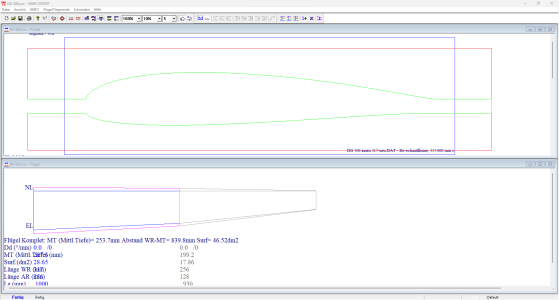

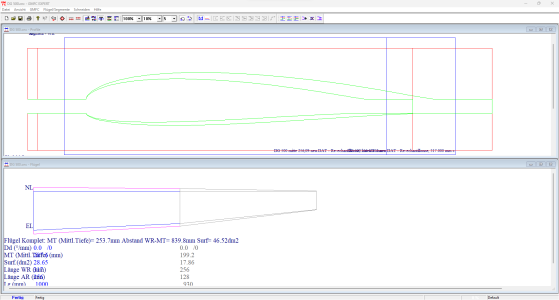

Bei den Flächen habe ich den Stützstoff daher ein paar mm über die Endleiste ragen lassen und auch alle anderen Ausnehmungen wurden erst nach dem einsaugen der Außenlage und Stützstoff gemacht. Jetzt sind erstmals die Einbauten an der Reihe.

Der Flächenaufbau besteht aus C160, gelbem Airex und ST100, bei den Klappen ist das C160 aufgedoppelt.

Da ich es leider nicht geschafft habe, das Gewebe an der Nase sauber einzulegen, stellt sich mir die Frage, ob ich es bis auf die Styrodurschale zurückschleifen soll, bevor ich die schalen verklebe. Beim Höhenruder habe ich mir die Arbeit angetan, bei der Fläche wär es sachgemäß ein um vielfach höherer Aufwand. Wie handhabt ihr dass?

Ich finde die Bauweise für Anfänger beim Laminieren wie mich sehr gut, da ich keine angst haben muss, eine teure Form zu zerstören. Man benötigt zwar eine CNC, und etwas Erfahrung damit, zum Schneiden der Schalen (welche ich mir eigentlich zum Bau von Styro/Abachiflächen zugelegt habe), aber wenn man den Dreh raus hat, konstruiert und schneidet man in einem halben Tag einen Formensatz . Für Einzelstücke und Prototypen optimal. Ein weitere Vorteil ist, dass man die Schalen während des Baues, jederzeit gut manipulieren und verstauen kann (natürlich spannungsfrei um sich keinen Verzug einzuhandeln).

Anbei noch ein paar Impressionen der Flächenschalen und des Höhen- /Seitenruders im Rohbau.

Nun lade ich jeden der Lust hat über seine Erfahrungen zu berichten!

LG Manuel

Wie sich im Baubericht der SB 10 von Martin https://www.rc-network.de/threads/bau-und-konstruktion-sb10-im-maßstab-1-4.11984710/ herauskristallisiert, bauen ja schon einige Schalenflügel in Styrodur Negativschalen. Um den Bericht von Martin nicht unnötig zu stören, dachte ich mir, ich erstelle ein eigenes Thema um allgemeine Dinge betreffend der Bauweise zu diskutieren und Erfahrungen auszutauschen.

Für mich und wahrscheinlich die meisten waren die Bauberichte von Rudis Escapade https://www.rc-network.de/threads/escapade-900-mein-derzeitiges-projekt.313921/und Johannes Discus https://www.rc-network.de/threads/discus-cs-m-1-3-75-baubericht.736133/ und Libelle https://www.rc-network.de/threads/libelle-1-4-baubericht.11826235/ ausschlaggebend um die Bauweise selbst zu versuchen.

Im Moment baue ich eine DG 500 auf Basis eines MPX Rumpfes. Wenn ich dazu komme, werde ich in unregelmäßigen Abständen etwas über den Fortschritt berichten.

Da dies meine ersten wirklichen Laminierarbeiten sind, sauge ich erstmal die Außenlage mit Stützstoff und die Innenlage mit Holmgurt nacheinander ein. So habe ich nicht zu viel stress beim Arbeiten.

Als ersten Versuch habe ich ein Höhenleitwerk gebaut. Begonnen habe ich direkt mit Abreißgewebe in den unbehandelten Negativen. Dann C93, Stützstoff aus 1,5 mm Styrodur und wieder C93 als Innenlage.

Der Innenlage aus C93 geschuldet, ist es natürlich viel zu schwer geworden und auch die Druckfestigkeit war für mich nicht zufrieden stellend. Das Einbringen der Abreissgewebelage in die unbehandelten Schalen habe ich als schwierig empfunden, da mir vorkam, dass das Styrodur doch einiges an Harz aufsaugt.

Beim zweiten Versuch habe ich die Schalen mit 320er Schleifpapier abgezogen und mit Parkettlack satt eingestrichen, danach den überschüssigen Lack nach ein paar Minuten mit einem trockenen Tuch wieder entfernt.

So viel mir das Einbringen des Abreißgewebes um einiges leichter und habe auf jedenfall weniger Harz für diesen Schritt benötigt.

Als Außenlage wurde wieder C93 verwendet, als Stützstoff jedoch diesmal gelbes Airex und nurmehr 50er Glas als Innenlage. Damit bin ich auf ein Rohbaugewicht von 100 g gekommen. Das Seitenruder habe ich mit 100 Spreadtow (wollte ich testen, da ich es in der Fläche als Innenlage einsetze), Balsa und 50er Glas gebaut.

Den Stützstoff habe ich etwas vor der Endleiste enden lassen, was sich als kleiner Fehler herausstellte. Nach dem Ausformen zeigte sich die Stelle als Kannte in der Oberfläche.

Bei den Flächen habe ich den Stützstoff daher ein paar mm über die Endleiste ragen lassen und auch alle anderen Ausnehmungen wurden erst nach dem einsaugen der Außenlage und Stützstoff gemacht. Jetzt sind erstmals die Einbauten an der Reihe.

Der Flächenaufbau besteht aus C160, gelbem Airex und ST100, bei den Klappen ist das C160 aufgedoppelt.

Da ich es leider nicht geschafft habe, das Gewebe an der Nase sauber einzulegen, stellt sich mir die Frage, ob ich es bis auf die Styrodurschale zurückschleifen soll, bevor ich die schalen verklebe. Beim Höhenruder habe ich mir die Arbeit angetan, bei der Fläche wär es sachgemäß ein um vielfach höherer Aufwand. Wie handhabt ihr dass?

Ich finde die Bauweise für Anfänger beim Laminieren wie mich sehr gut, da ich keine angst haben muss, eine teure Form zu zerstören. Man benötigt zwar eine CNC, und etwas Erfahrung damit, zum Schneiden der Schalen (welche ich mir eigentlich zum Bau von Styro/Abachiflächen zugelegt habe), aber wenn man den Dreh raus hat, konstruiert und schneidet man in einem halben Tag einen Formensatz . Für Einzelstücke und Prototypen optimal. Ein weitere Vorteil ist, dass man die Schalen während des Baues, jederzeit gut manipulieren und verstauen kann (natürlich spannungsfrei um sich keinen Verzug einzuhandeln).

Anbei noch ein paar Impressionen der Flächenschalen und des Höhen- /Seitenruders im Rohbau.

Nun lade ich jeden der Lust hat über seine Erfahrungen zu berichten!

LG Manuel

)

) .

.

,

, Also wenn es irgendwie geht den Verbinder nehmen, der zum Modell gehört.

Also wenn es irgendwie geht den Verbinder nehmen, der zum Modell gehört.