Das ist der rote:

www.hoelleinshop.com

www.hoelleinshop.com

Auf das Bild klicken = Link zum Höllein

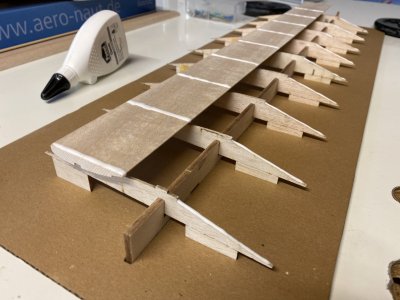

Wenn du damit noch nie geklebt hast, bitte probiere es erst einmal an Restholz.

Und ganz, ganz wichtig, er verklebt auch die Finger und anderes genauso schnell.

Wenn du in der Nähe von Rastatt wohnst, könnten wir uns einmal treffen.

Höllein-Sekundenkleber, dünnflüssig, 20g | HÖLLEIN-Sekundenkleber/Zubehör | Sekundenkleber und Hilfsmittel | Kleb- und Hilfsstoffe, Spezial-Werkzeug, Formenbau | Zubehör

Höllein-Sekundenkleber, dünnflüssig Enthält Ethyl-2-Cyanacrylat Signalwort: Achtung Gefahrenhinweise: H315 Verursacht Hautreizungen H319 Verursacht schwere Augenreizung H335 Kann die Atemwege reizen Sicherheitshinweise: P101 Ist ärztlicher Rat erforderlich, Verpackung

Auf das Bild klicken = Link zum Höllein

Wenn du damit noch nie geklebt hast, bitte probiere es erst einmal an Restholz.

Und ganz, ganz wichtig, er verklebt auch die Finger und anderes genauso schnell.

Wenn du in der Nähe von Rastatt wohnst, könnten wir uns einmal treffen.

Zuletzt bearbeitet:

.

.

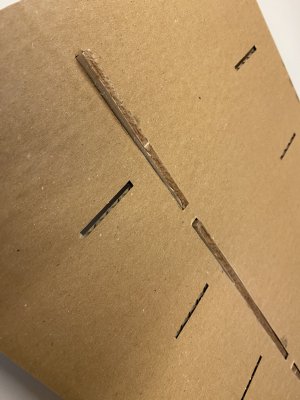

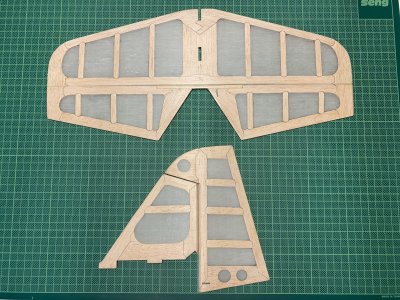

Bei mir hat das Lochbild gepasst. da ich rein zufällig die richige Seite gewählt hatte. Das zweite Bild mit dem Motor und den um 90 Grad versetzten Leitungen ist der Kopfspant meines Freundes. So sind wir auf die unterschiedlichen gekommen Bohrungsabstände gekommen.

Bei mir hat das Lochbild gepasst. da ich rein zufällig die richige Seite gewählt hatte. Das zweite Bild mit dem Motor und den um 90 Grad versetzten Leitungen ist der Kopfspant meines Freundes. So sind wir auf die unterschiedlichen gekommen Bohrungsabstände gekommen.