chris-t

User

Während Tom mehr als genug Arbeit mit dem Rumpf hatte, habe ich in der Zwischenzeit einzelne Bauteile im CAD abgeleitet und mit der Konstruktion des Flügels und die Fertigung der Flügelurmodelle aus Ureol begonnen.

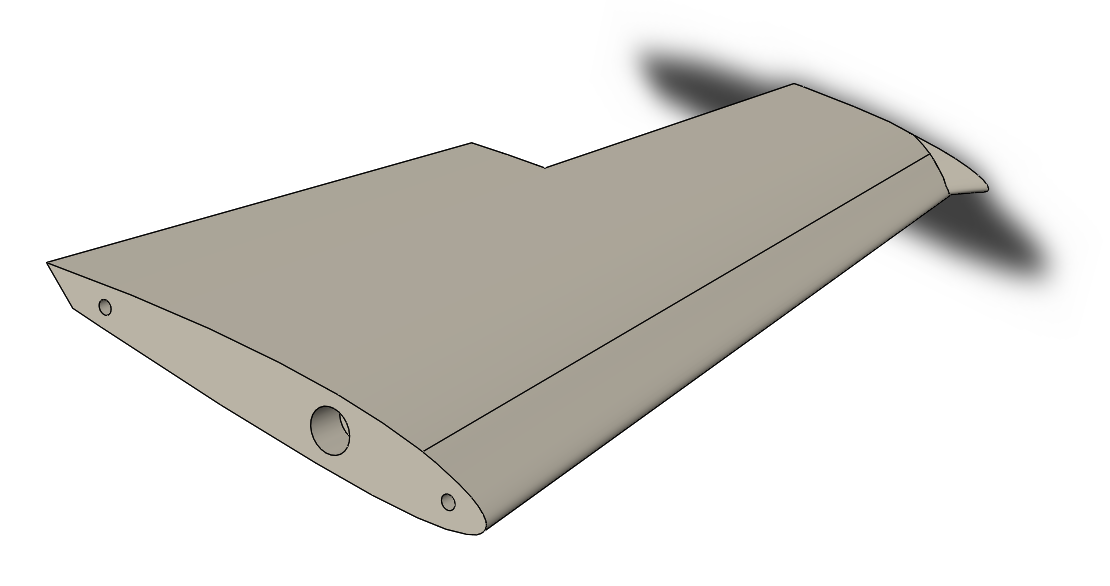

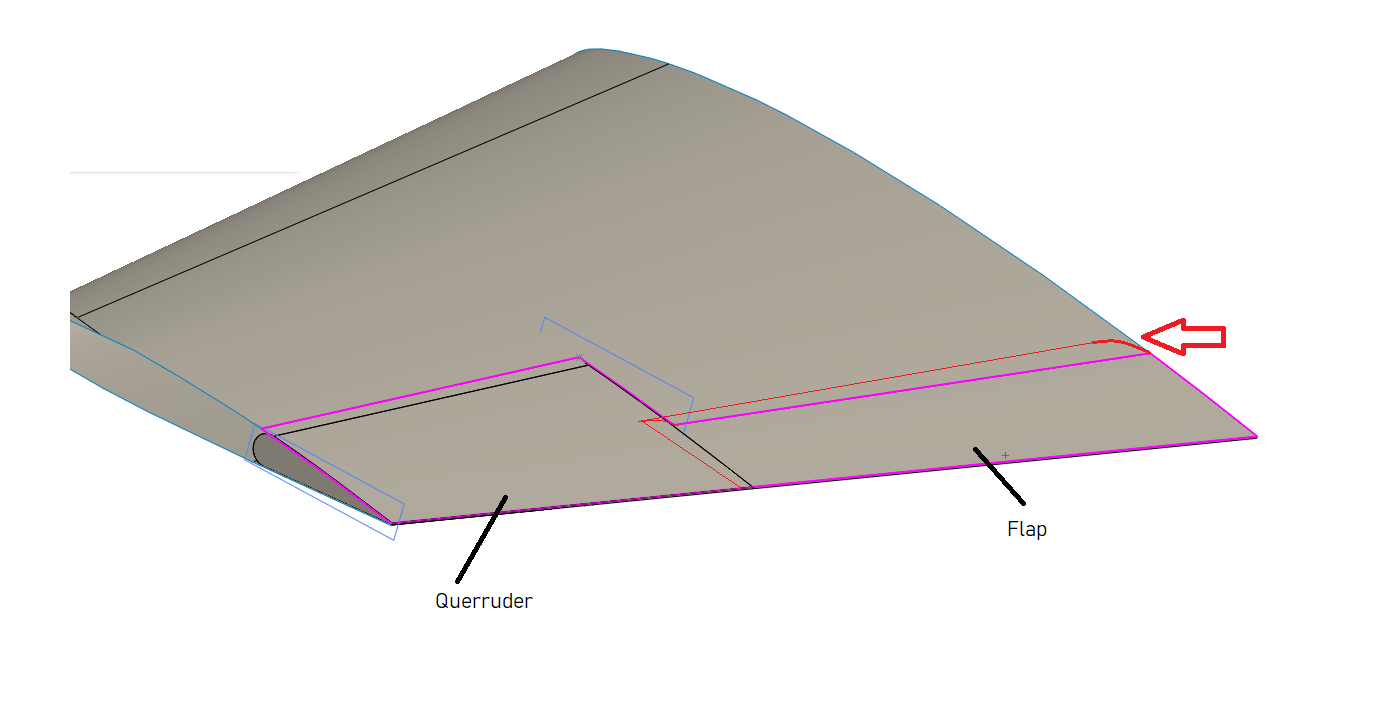

Alle Ruder unserer L-39 werden in Hohlkehlen-Bauweise ausgeführt und mittels Stiftscharniere anscharniert. Etwas schwierig war es die Länge der Überlappung im Bereich der Hohlkehle zu bestimmen, da dies vom Lagenaufbau des Flügels später beeinflusst wird.

Zunächst habe ich die Blöcke grob ausgefräst.

Aufgrund der Rohmaterialdicke musste ich die Flügel in vier Teile fräsen und später Ober- und Unterseite miteinander verkleben.

Leider hatte ich etwas mit Eigenspannungen im Material zu kämpfen.

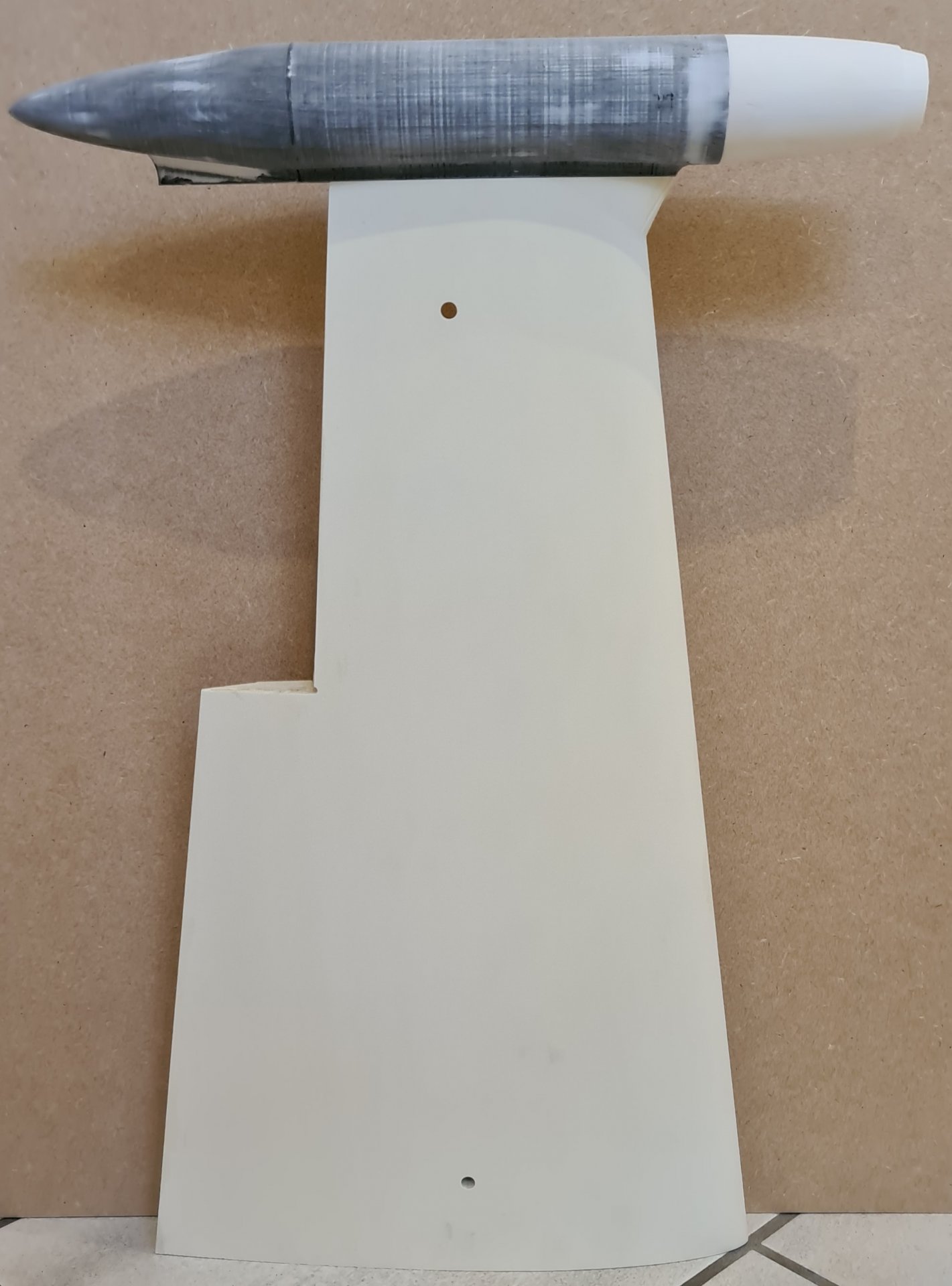

Mit einer Schablone konnte ich nachträglich die Bohrungen in der Wurzelrippe setzten.

Die Tiptanks durften natürlich auch nicht fehlen. Diese wurden ebenfalls 3D-gedruckt.

Durch das Anbringen ausgefräster Wurzelrippen konnte ich den Verzug durch die Eigenspannungen im Material ausgleichen. Der hierdurch entstandene Spalt wurde einfach wieder mit Spachtelmasse aufgefüllt.

Die zwei Löcher im Flügel dienten zur Zentrierung auf der Fräsmaschine und sorgten beim Zusammenkleben der oberen und unteren Hälfte, dass diese passgenau aufeinander sitzen. Der Ureolflügel mit Tiptank sah dann so aus:

, ist eine Turbinenversion auch noch geplant?

, ist eine Turbinenversion auch noch geplant?