DIY Foam-Cutter

DIY Foam-Cutter

Moin,

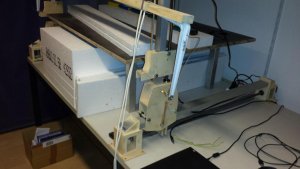

ich habe das Design von

http://www.drayconstruction.com/foamstuffs/ nachgebaut. Ich hab' die Pläne gekauft aber ehrlich gesagt, könnte man das auch selber konstruieren. Ist gelinde gesagt etwas überdimensioniert, vor allem die Y-Achsen.

Billigste Technik:

- Mechanik aus 16mm MDF-Platten, Zuschnitt im Baumarkt für 8,50 EUR

- Relativ schwere Schubladenschienen

- M6 Gewindestangen (Steigung 1mm pro Umdrehung),

- Nema 17 Motoren

- Verbinding Motoren / Gewindestangen mit Silikonschlauch, (von eine Aquarium-Belüftungsanlage)

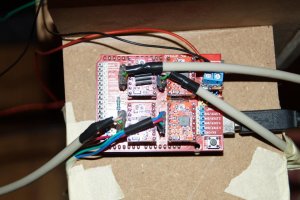

- Steuerung mit einem Arduino-Uno mit Protoneer-Shield und einer angepassten GRBL-Steuerung (Open Source Controller für Fräsen und 3D-Printer) https://github.com/skwee/grbl-xyuv

- Heizdraht ist 60 cm lang und ein Nickelchrom-Heizdraht 0.3 mm für 25m / 6,50 EUR von Ebay

- Software für das Erzeugen des GCodes für den Controller selbst geschrieben mit Javascript und HTML5 / SVG für die Visualisierung

- Software für das Senden des GCodes vom PC zum Arduino-Controller mit UniversalGcodeSender (Opensource)

Ursache für den vielen Ausschuss am Anfang waren ausscchließlich durch SW-Fehler, falsche Aufhängung des Heizdrahts, Schrittverlust an den Motoren wg. zu schnellem Vorschub etc verursacht. Bei richtiger Abstimmung von Schnittgeschwindigkeit und Heizleistung schneidet man kontaktlos und die auftretenden Kräfte werden nur noch durch das Eigengewicht der Apparatur verursacht.

Ich schneide mit 180mm/Minute und ~25W auf 60 cm Drahtlänge.

Wie oben schonmal geschrieben, wäre es schön, wenn man mal schneller verfahren könnte, wenn man gerade nicht schneidet,

aber dafür würde man eine größere Steigung auf den Gewindestangen benötigen

Alles zusammen < 150 EUR, aber dafür natürlich relativ viel Zeitaufwand. Nach diversen Ausschuss habe ich damit inzwischen 2 segmentige Flügel für 10 F3k Flieger geschnitten, die allerdings jetzt noch gebaut werden wollen. Ich denke die Maschine wird auch noch eine Weile halten.

Bessere Linearführungen und Spindeln wären natürlich schick, aber dann eben auch gleich deutlich treuer.

Man kommt dann möglicherweise schnell zu dem Schluss, dass man sich auch gleich eine fertige Mechanik kaufen kann.

Spannender ist die Softwareseite: Zunächst werden nur die GCodes erzeugt. Dazu könnte man auch eine Software wie Profili verwenden.

GRBL ist eine Opensource-Software, die sich in vielen 3D-Printern wiederfinden lässt und den GCode direkt in einen gleichförmigen Strom von Steuerimpulsen für die Schrittmotoren umwandelt. GRBL kümmert sich dabei um den geschmeidigen Übergang zwischen den Stützstellen und einen gleichmäßigen Vorschub. Die Software, mit der der GCode per USB an den Arduino gesendet wird, ist dann wieder relativ simpel.

UniversalGCodeSender ist zwar eigentlich nur für 3 Achsen gemacht, aber das ist für die Übertragung von Schnittdateien total egal.

Dazu gibt es auch noch diverse Alternativen.

Der Haken an GRBL war, dass es strikt für 3 Achsen einer CNC-Fräse oder eines 3D-Printers geschrieben ist. Ich hatte einen Fork gefunden, der das bereits für 4 Achsen erweitert hatte (Stichwort LETARTARE), aber der Autor hatte etwas anderes als Foam-Cutter als Ziel und auch gleich noch auf einen Ardunio-Mega portiert, so dass man auch noch einen teureren Treiber-Shield benötigt hätte.

In grbl-xyuv sind die beiden Achspaare sauber entkoppelt und es wird wieder das Pinout für den günstigen Arduino-UNO verwendet.

Anbei noch ein paar Bilder.

Gruß Tjwan

Styro schneide ich mit der CNC mit mit 1.8A-1,9A

Styro schneide ich mit der CNC mit mit 1.8A-1,9A