Gerhard_Hanssmann

User

3.2 Einbau des Höhenleitwerks

3.2 Einbau des Höhenleitwerks

3.2 Einbau des Höhenleitwerks

Im Bereich des Höhen- und Seitenleitwerks und der Leitwerksservos ist die Bespannfolie bereits werksseitig am Rumpf entfernt. Auch bei den Klebestellen zum Rumpf ist bei den Dämpfungsflächen des Seiten- und Höhenleitwerks die Folie entfernt.

Die Gewebescharniere werden zunächst nur in den Höhenruderhälften mit Sekundenkleber verklebt. Die Mitte der Gewebescharniere wird angezeichnet. Sie werden bis zu ihrer Mitte in die Schlitze des Höhenruders geschoben und mit Sekundenkleber von beiden Seiten verklebt. Dazu ist ein kleiner Tropfen auf der Klinge eines Schraubendrehers gut geeignet.

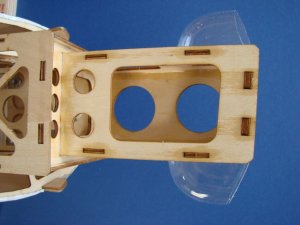

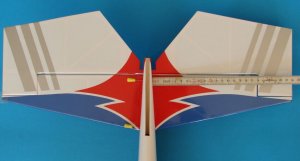

Das Höhenruder wird, wie in den nächsten 3 Bildern gezeigt, im Höhenleitwerksschlitz platziert.

Die Dämpfungsfläche wird ebenfals in den Leitwerksschlitz geschoben.

Die Scharniere des Höhenruders werden in die Dämpfungsfläche geschoben, ein gleichmäßiger Spalt von ca. 0,8 mm wird eingestellt und anschließend werden die Scharniere mit dünnflüssigem Sekundenkleber verklebt. Dazu ist ein kleiner Tropfen auf der Klinge eines Schraubendrehers gut geeignet.

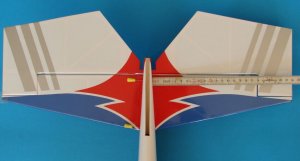

Das Höhenleitwerk muss parallel zum CFK-Flächenverbinder sein.

Gegebenenfalls muss die Aussparung im Rumpf für das Höhenleitwerk auf einer Seite mit einer Feile etwas aufgeweitet werden. Baunadeln fixieren die Lage des Höhenleitwerks.

Durch Ausmessen wird die richtige Lage des Höhenleitwerks kontrolliert

Die Dämpfungsfläche des Höhenleitwerks wird mit Sekundenkleber mit dem Rumpf verklebt. Bei größerem Spalt wird die Verklebung mit Weissleim oder Epoxydharz durchgeführt.

3.2 Einbau des Höhenleitwerks

3.2 Einbau des Höhenleitwerks

Im Bereich des Höhen- und Seitenleitwerks und der Leitwerksservos ist die Bespannfolie bereits werksseitig am Rumpf entfernt. Auch bei den Klebestellen zum Rumpf ist bei den Dämpfungsflächen des Seiten- und Höhenleitwerks die Folie entfernt.

Die Gewebescharniere werden zunächst nur in den Höhenruderhälften mit Sekundenkleber verklebt. Die Mitte der Gewebescharniere wird angezeichnet. Sie werden bis zu ihrer Mitte in die Schlitze des Höhenruders geschoben und mit Sekundenkleber von beiden Seiten verklebt. Dazu ist ein kleiner Tropfen auf der Klinge eines Schraubendrehers gut geeignet.

Das Höhenruder wird, wie in den nächsten 3 Bildern gezeigt, im Höhenleitwerksschlitz platziert.

Die Dämpfungsfläche wird ebenfals in den Leitwerksschlitz geschoben.

Die Scharniere des Höhenruders werden in die Dämpfungsfläche geschoben, ein gleichmäßiger Spalt von ca. 0,8 mm wird eingestellt und anschließend werden die Scharniere mit dünnflüssigem Sekundenkleber verklebt. Dazu ist ein kleiner Tropfen auf der Klinge eines Schraubendrehers gut geeignet.

Das Höhenleitwerk muss parallel zum CFK-Flächenverbinder sein.

Gegebenenfalls muss die Aussparung im Rumpf für das Höhenleitwerk auf einer Seite mit einer Feile etwas aufgeweitet werden. Baunadeln fixieren die Lage des Höhenleitwerks.

Durch Ausmessen wird die richtige Lage des Höhenleitwerks kontrolliert

Die Dämpfungsfläche des Höhenleitwerks wird mit Sekundenkleber mit dem Rumpf verklebt. Bei größerem Spalt wird die Verklebung mit Weissleim oder Epoxydharz durchgeführt.

).

).