Hallo Chris,

ohne jetzt lange rum zu diskutieren noch zwei Anmerkungen zu deinem Aufbau:

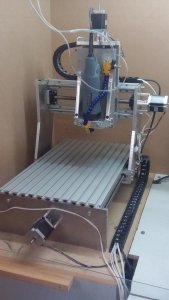

Das Portal kannst du auch mit einer billigen, dicken Siebdruck oder Multiplexplatte von hinten gegengeschraubt verstärken. Ist jedenfalls weit besser als ohne. Sieht vielleicht nicht mehr so schick aus, erfüllt aber seinen Zweck. Dazu dämpft Holz auch noch aufkommende Schwingungen. Du hast ja eine stattliche Spannweite deines Portals. Und mit Murks könnte ich mir die windige Verschraubung an nur zwei Punkten deiner Linearführungen auf Z vorstellen. Dazu über die Schraubenköpfe des Y-Wagens und ohne Kontakt zur Platte. Auch scheinen die Führungen schon vorgebogen zu werden. So sieht es im Foto aus. Das kann auch ohne weiteren finanziellen Aufwand behoben und verbessert werden.

Einfach mal ein Schritt zurücktreten und schauen.

Grüße, Bernd

ohne jetzt lange rum zu diskutieren noch zwei Anmerkungen zu deinem Aufbau:

Das Portal kannst du auch mit einer billigen, dicken Siebdruck oder Multiplexplatte von hinten gegengeschraubt verstärken. Ist jedenfalls weit besser als ohne. Sieht vielleicht nicht mehr so schick aus, erfüllt aber seinen Zweck. Dazu dämpft Holz auch noch aufkommende Schwingungen. Du hast ja eine stattliche Spannweite deines Portals. Und mit Murks könnte ich mir die windige Verschraubung an nur zwei Punkten deiner Linearführungen auf Z vorstellen. Dazu über die Schraubenköpfe des Y-Wagens und ohne Kontakt zur Platte. Auch scheinen die Führungen schon vorgebogen zu werden. So sieht es im Foto aus. Das kann auch ohne weiteren finanziellen Aufwand behoben und verbessert werden.

Einfach mal ein Schritt zurücktreten und schauen.

Grüße, Bernd

.

.