Leider muss ich Marco enttäuschen, da ich mich doch entschieden habe, nur einen Schrittmotor auf der X-Achse zu verwenden.

Warum sollte der enttäuscht sein? Die Frage ist, ob die Dimensionierung reicht.

M

ein Portal besteht aus zwei 12mm Aluminium Platten welche cnc-wasserstrahl geschnitten wurden. (Danke an Pascal) Verbunden sind diese durch jeweils 4 30x60 Profile, da hier meine Y-Führung perfekt mit Nutsteine befestigt werden konnte. Die Durchlasshöhe beträgt momentan 15cm, Das Portal ist mit Führungen 20cm breit, da ich wenig Fahrweg auf X verlieren wollte.

Offen ist nach wie vor, wie breit das Portal ist. Am besten mal alle Maße (Länge&Breite Tisch, Breite &Höhe Portal; Breite Portalwangen und Aussenabstände der Stützlager). Denke, das wird ziemlich grenzwertig.

dass meine derzeitige Konstruktion von der Festigkeit und Steifigkeit völlig ausreicht. Hauptgrund für den Bau der Fräse ist und bleibt das Fräsen von Shockflyern aus Depron.

Ja - schon klar. Das ist ja aus der übrigen Dimensionierung zu erkennen, dass das keine Fräse für Alu wird. Aber zumindest den Fall, dass man mal irgendwo dagegenfährt, sollte man bedenken. Das passiert schonmal und dann sollte das nicht teurer werden, als das Geld, was man jetzt einspart...

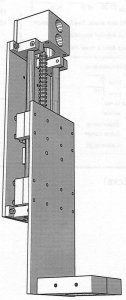

Also Antriebsspindeln (welche schon geordert wurden) werden 2x TR16x4 auf X und Y verbaut und 1x TR12x3 auf Z. Als Trapezgewindemuttern werden Anti-Backlash (kein Umkehrspiel) Muttern von Igus verbaut.

Nimm lieber die Muttern von Hermann, oder Trapezgewewindebohrer besorgen und selbst bauen. Wg. der Einheitlichkeit alles auf 16x4...

Wie groß muss eigentlich mein Fahrweg der Z Achse sein, bei einer Durchlasshöhe von 15cm?

Durchlasshöhe über Alu-Profil oder über Tisch? Mal grob so um 12-14cm - hängt aber auch von der Konstruktion der Z-Achse ab. Weil ich das auf dem Bild grade sehe: Auf der Z-Achse besser die Schienen fahren und die Lager fest - so werden die Hebel günstiger....

Gruss

Karl