Hallo,

ich wollte nun mal unser kleines Projekt vorstellen. Nachdem wir uns reichlich Informationen und viele gute Tips bei Ewald (dafür kann man Dir nicht oft genug danke sagen) geholt haben, haben wir dann vor gut einem Jahr damit begonnen, unsere eigene Maschine zu bauen. Zunächst haben wir eine Elektronik in Eigenregie entwickelt und aufgebaut. Nachdem diese ordentlich ihren Dienst verrichtet hat, sollte es dann an die mechanischen Komponenten gehen.

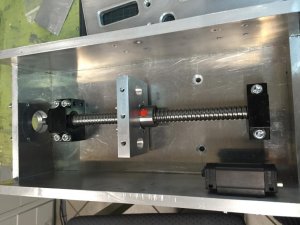

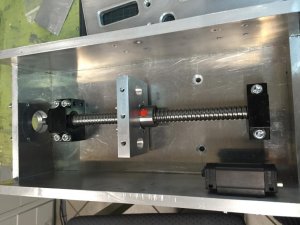

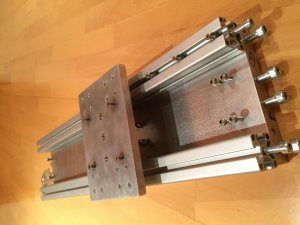

Da wir zwar viele Ideen hatten, aber bislang wenig eigene praktische Erfahrungen mit dem Aufbau einer CNC hatten, haben wir dann beschlossen, vorab einen funktionsfähigen Prototypen weitestgehend aus Holz zu bauen. In diesem Prototypen sollten aber bereits die inzwischen erworbenen Komponenten wie Kugelumlaufspindeln, Linearführungen und einige Aluprofile zum Einsatz kommen.

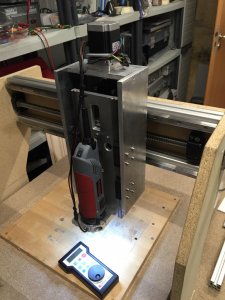

Wir waren dann selbst erstaunt, wie gut die Holzkiste dann funktionierte als sie nun dastand. Seither haben wir damit eine ganze Menge Zeugs in den unterschiedlichsten Materialien gefrässt und einige Erfahrungen damit gesammelt .

Zu den Materialien gehören natürlich verschiedene Hölzer und POM aber auch Dinge wie Carbon, GFK, und ne Menge Aluminium. Irgendwie haben wir darüber fast vergessen, dass wir aus dem Prototypen noch ne Alu-Maschine machen wollten.

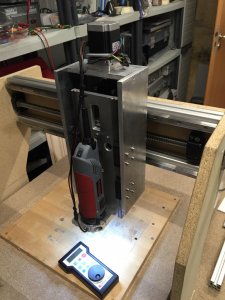

Durch die guten Erfahrungen mit dem Prototypen bot es sich dann an, diesen für die "Herstellung" der Teile für die Alu-Kiste zu bauen. Und das haben wir nun zumindest für die Z-Achse erledigt. Das Material für das Protal liegt inzwischen auch parat und damit geht es dann weiter.

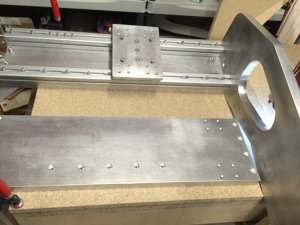

Hier nun mal einige Fotos vom Stand der Dinge. Die Teile sind (bis auf die Eurohalsaufnahme und die einfachen Platten) alle selbst auf unserer Kiste entstanden:

Hier nun die fertige Achse ...

... es bleibt noch ne Menge Arbeit ... bis dahin

Gruss

Thomas

... Klasse!

... Klasse!