Hallo Michael,

das sieht sehr gut aus !

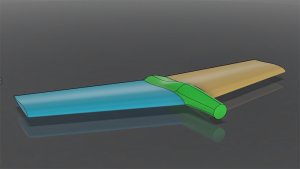

Auch deine 3D Fotomontage

Hallo JOJU,

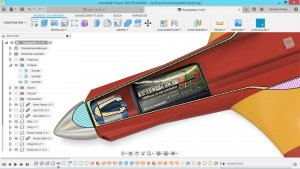

Das Rendern geht mit Fusion fast von allein.

Für fotorealistische Bilder war ich früher stundenlang damit beschäftigt, eine Szenerie mit Leuchtkörper zu bestücken, und viele Einstellungen vorzunehmen. Aber selbst nach teils tagelangem Rumprobieren entstanden nicht so gut beleuchtete Szenen mit diffusen Schatten wie jetzt mit Fusion.

kannst du die STL von dem Rumpf zur verfügung stellen ?

Ich hatte 2 sehr anstrengende Wochen und bin leider kaum zum Basteln gekommen .

Gruß

JOJU

Ich hoffe, du kannst dich nun am Wochenende gut erholen, und hast wieder etwas Zeit für's Hobby.

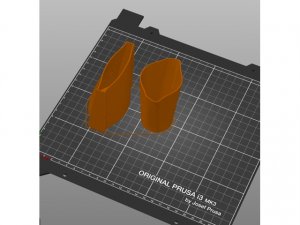

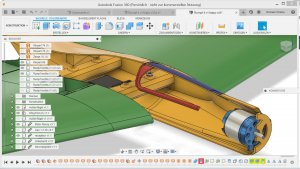

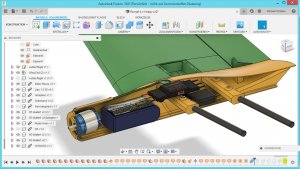

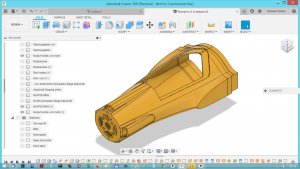

An diesem Rumpf fehlt noch das Innenleben, genauso wie auch bei den zusätzlich erforderlichen 62 mm breiten Übergangsteilen.

Deine Idee war aber, die Tragflächen direkt an den Rumpf zu setzen.

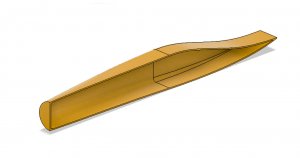

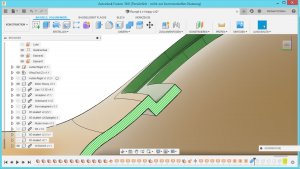

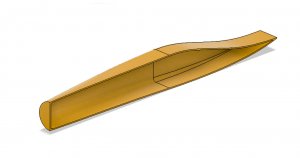

So habe ich versucht, ähnlich wie Stephan bei seinem Sine qua non, einen mehr kastenförmigen Rumpf zu zeichnen. Nur ist mir der nicht so gut gelungen, sieht eher aus wie ein drangeklatschter, grober Klotz:

Aber aushöhlen lässt er sich, zumindest in diesen Stadium. Keine Ahnung wie es damit aussieht, wenn Lauftkanäle dran sind...

Alles sollte aber etwas runder aussehen, und wenigstens eine kleine Flächenanformung haben.

Das Problem bei der Flächenanformung: Vorn muss die Anformung etwa 45° haben, da der Rumpf stehend gedruckt wird.

Beim Sine qua non ist das einfacher, weil die Tragfläche stärker gepfeilt ist.

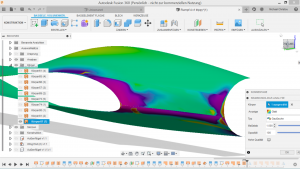

Nach mehreren erfolglosen Versuchen, gelang mir nach zwei Tagen endlich ein fast harmonischer Rumpf mit Flächenanformung:

Aber alles vergeblich, er lässt sich nicht aushöhlen.

Im Fusion Forum hat mir jemand dazu geschrieben:

"Das sind hoch komplexe Flächen.

Ich habe Pumpenbauer als Kunde, sogar deren Geometrien sind um WELTEN einfacher als dein Teil !!!!"

Ein anderer schrieb:

"… dass man fuer solche Geometrie eigentlich ziemlich tiefes Wissen im Bereich Surfacing haben muss."

Da ist es kein Wunder, das man sich als Anfänger mit Flächenmodellierung schnell verrennt.

Ich werde aber nicht so schnell aufgeben.

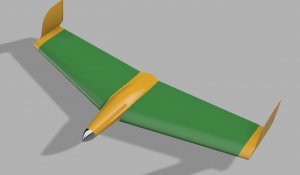

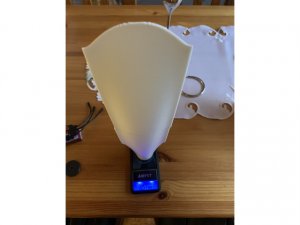

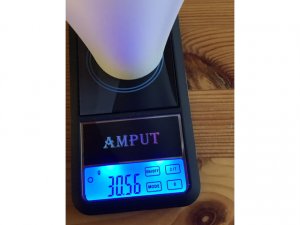

- Aber das mit dem Baukasten finde ich nicht schlecht - Ich empfinde bei der Form vom Buratinu ein gutes Gefühl im Bauch

- Aber das mit dem Baukasten finde ich nicht schlecht - Ich empfinde bei der Form vom Buratinu ein gutes Gefühl im Bauch  und freue mich auf besseres Wetter für den Erstflug !

und freue mich auf besseres Wetter für den Erstflug !