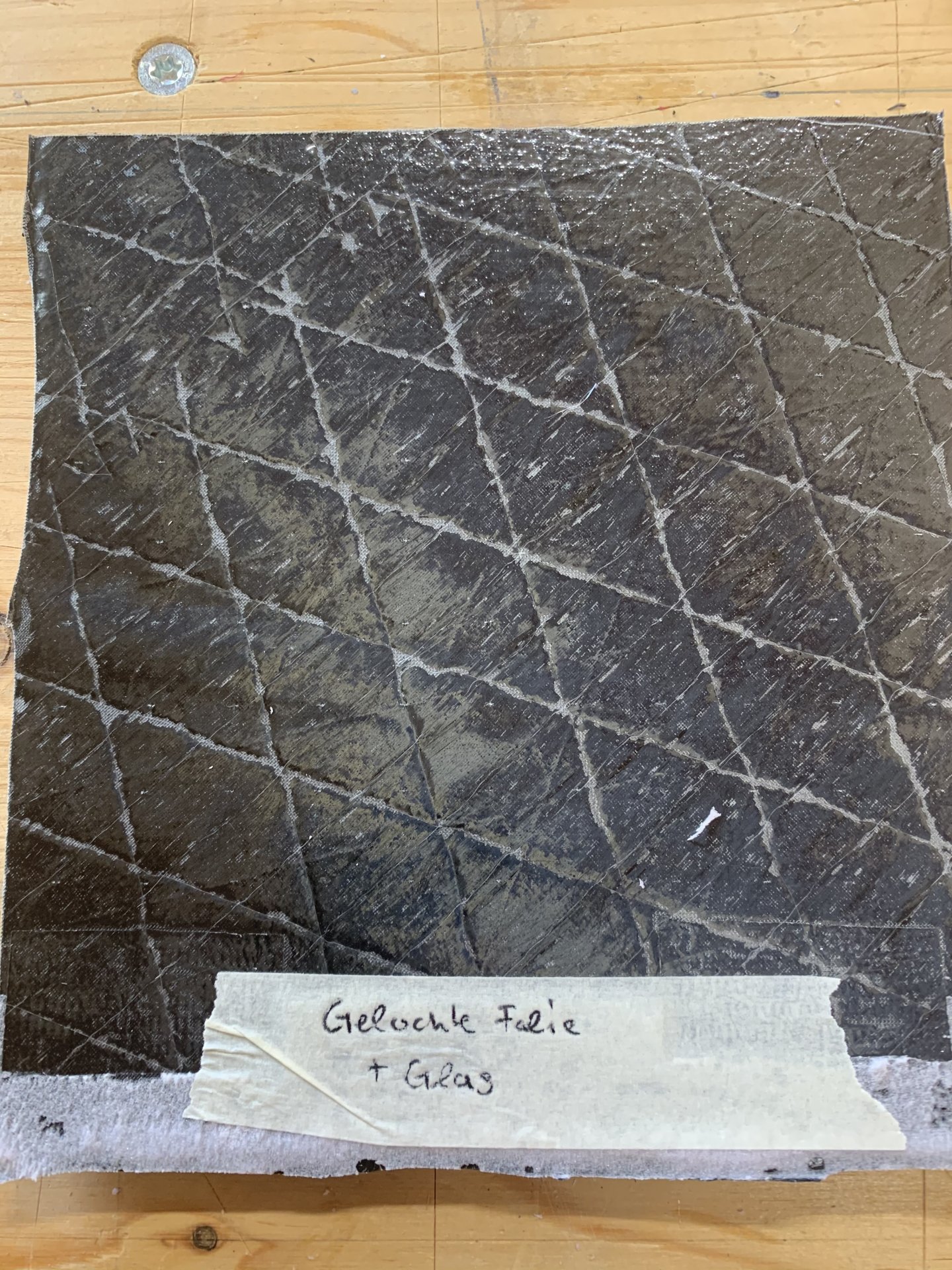

160er Gelege mit Glas, normale Folie.

Fehlstellen ist das Glas sichtbar.

Oberflächenqualität ähnlich zum Testkörper ohne Glas. Feiner Kratzer von der Folie sichtbar

Fazit:

- Eine dünne Folie kann weniger Unebenheiten ausgleichen.

- Eine zusätzliche Glasschicht hat keine Nennenswerten Vorteile zum jetztigen Stand, bei Fehlstellen wird es durch das Glas deutlicher sichtbar.

- Befestigung der normale Folie auf dem Styro hat noch Potenzial, es bidlen sich teilweise Blasen unter der Folie.

- Unterschied lochiert und unlochierte Folie zur Zeit nicht feststellbar.

- Laminate wurden ziemlich Nass in der ersten Schicht eingelegt.

Weitere zu betrachtende Punkt für die weiteren Tests

- Schleifen der Oberflächen (Zur Wissenweiterung, eigentlich nicht das Ziel)

- Weitere Tests mit anderen „Folien“

- Andere Befestigungen der Folien

- Test zukünftig ohne Glasschicht

- Nässegrad der Laminate

- Andere Gewebe wegen den Fehlstellen bei den Gelegefäden

Sodele, das habe ich jetzt Mal so aud die schnelle festgestellt. Um all die oben genannten Punkte besser einstufen zu können, sind bestimmt noch weitere 20 Tests notwendig. Ich werde eher mehr machen und nur einzenlne Parameter ändern, nicht zu viel aufs Mal.