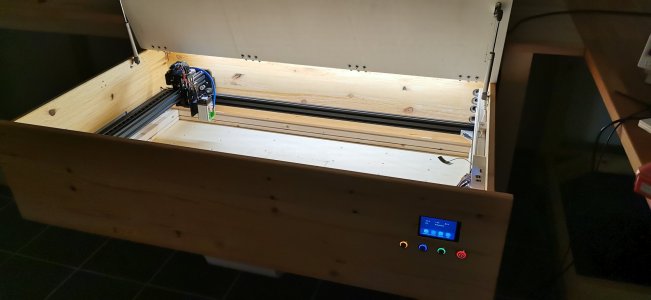

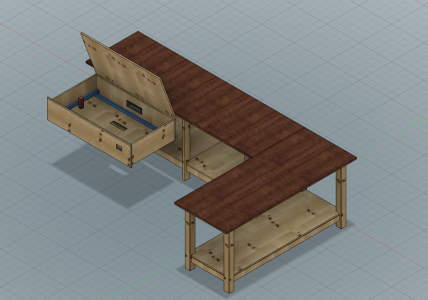

Mit dem Neje Komplett Set hatte ich auch geliebäugelt aber die Max schneide Größe und fehlende Schleppketten haben ihn aus dem Rennen geworfen, auch das die Steuerung da mit der einen Achse hin und her gefahren wird hat mit nicht gefallen, ansonsten wäre es auch meiner geworden, ich war gezwungen um meine Vorgaben zu erfüllen einen Eigenbau zu realisieren und wichtig er musste wenn ich ihn nicht benötige verschwinden ist doch schon ein ganz schöner Klopper geworden und war richtig viel Arbeit, erst mal den Raum her richten.....

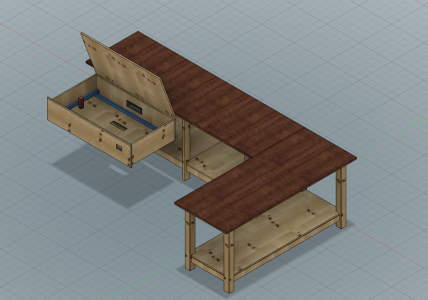

dann alles ausdenken und im CAD zeichnen und hoffen das man keinen Denk Fehler, das Material alleine für die Werkbänke... hätte auch ein zwei Segler gegeben.

So begann alles vor einem Jahr und in eigen Regie, war ein echt sehr hartes Jahr, noch mal mach ich das nicht!

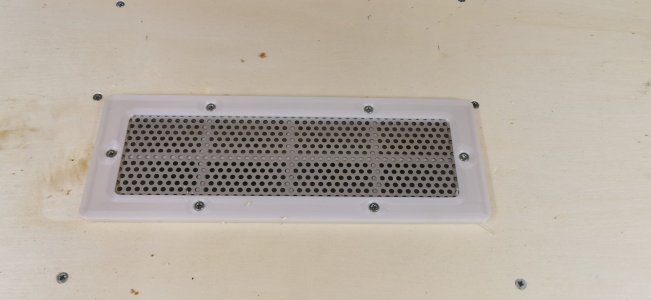

Dann kam der erste Entwurf hier war ich mir noch nicht schlüssig ob ich nach unten oder hinten absauge deswegen sind hier zwei Durchbrüche zu sehen, aber nach hinten macht längentechnisch sehr viel Probleme wenn man fast 1600mm ausziehen möchte, deswegen ist es dann unten geworden.

Jetzt zu deinen restlichen Fragen:

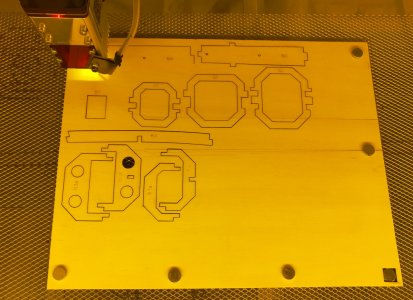

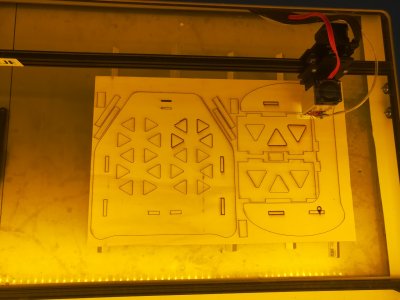

Ja ich sauge nach unten ab über das oben gezeigte Lochgitter, der Rahmen und der Anschluss stutzen sind auch 3D Teile wenn du sowas brauchst, kann ich dir die Daten gerne schicken ist alles eigen Konstruktion.

Der Stutzen in der Schublade geht auf einen 90° Flachkanal Winkel, darauf steckt ein Teleskoprohr auch 3D Druck was sich über den original Flachkanal schiebt (wird zusätzlich mit einem Haltebügel hinten an der Schublade gestützt auch 3D Druck der hinter der Werkbank nach oben kommt und nach draußen geht. die gesamte Schublade fährt 800mm raus das sind dann 1600mm Teleskoprohr hat auch einen ganzen Moment gedauert bis mir das passende eingefallen ist. Die Zuluft kommt durch verschließbare Gitter in der Seitenwand von der Schublade, ist ds gleiche Gitter wie das oberhalb von der Werkbank im Flachkanal zu sehende. Grund dafür war, ich arbeite oft mit Lösungsmitteln oder auch Kleber die ausdünsten und dann wollte ich das ganze absaugen können, bedeutet ich schließe das Gitter im Laser und öffne das Gitter im Flachkanal über der Werkbank, das klappt auch ganz prima.

Ja Scheibe ist auch geplant, nur war ich mir da noch nicht Schlüssig was ich da einbaue, eine richtige Laserschutzscheibe mit Prüfnummer und Zulassung kostet

ich bin noch am überlegen was ich mache, bei dir sieht das nach orange farbigem Plexi / Acryl aus ?

Zum Segler, was so aussieht fliegt auch und mit Sicherheit auch gut!

dann alles ausdenken und im CAD zeichnen und hoffen das man keinen Denk Fehler, das Material alleine für die Werkbänke... hätte auch ein zwei Segler gegeben.

dann alles ausdenken und im CAD zeichnen und hoffen das man keinen Denk Fehler, das Material alleine für die Werkbänke... hätte auch ein zwei Segler gegeben.

ich bin noch am überlegen was ich mache, bei dir sieht das nach orange farbigem Plexi / Acryl aus ?

ich bin noch am überlegen was ich mache, bei dir sieht das nach orange farbigem Plexi / Acryl aus ?