Marcus M

User

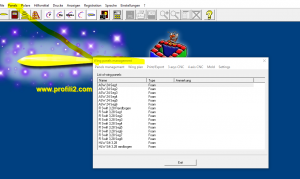

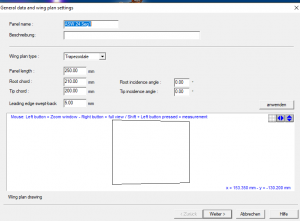

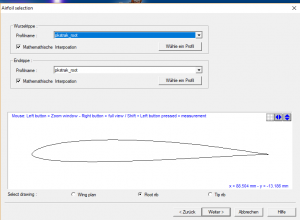

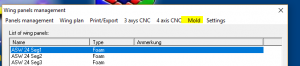

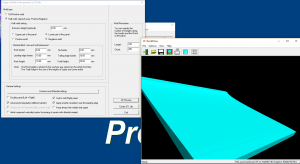

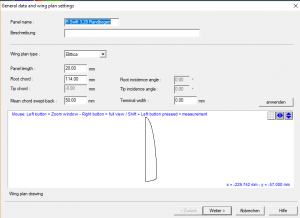

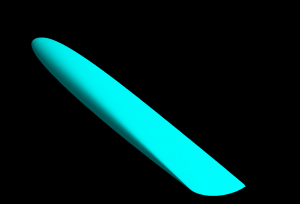

Das nächste wird die Form für eine Swiftfläche mit einer Spannweite von 3,28m

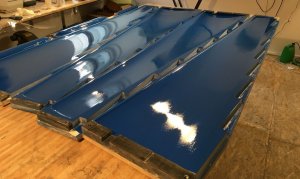

Das ist schon ein Mammut Projekt. die Formen werden aus insgesamt 32 Teilen bestehen. Segmente sind immer knapp 20cm breit.

Aktuell ist Teil #11 im druck. Eines der innersten Segmente mit einer Flächentiefe von 333mm + 2x10mm haben eine Druckzeit von rund 18 Stunden. Die äusseren Segmente dürften so ca. 9-10 Stunden Druckzeit haben, da gehen dann 2 am Tag

Ich denke werden noch so 2-3 Wochen ins Land gehen bis alles fertig ist. Verdruckt werden wohl so ca. 5 kg PLA Filament, 3KG Spule ( oder größer) ist pflicht, sonst hat man zu viel "Verschnitt"

Filament verwende ich dieses : https://shop.filamentonline.de/home/91-abs-filament-175mm.html

Hatte kürzlich gemeint bei Ebay ein günstiges Filament (12€ pro Kg) kaufen zu müssen, außer verstopfte Düsen hatte ich nichts von dem Versuch ;-) Nein Herz(filamentonline.de) sponsert mich (leider) nicht, aber bisher habe ich beste Erfahrungen mit ihrem Filament gemacht.

Das ist schon ein Mammut Projekt. die Formen werden aus insgesamt 32 Teilen bestehen. Segmente sind immer knapp 20cm breit.

Aktuell ist Teil #11 im druck. Eines der innersten Segmente mit einer Flächentiefe von 333mm + 2x10mm haben eine Druckzeit von rund 18 Stunden. Die äusseren Segmente dürften so ca. 9-10 Stunden Druckzeit haben, da gehen dann 2 am Tag

Ich denke werden noch so 2-3 Wochen ins Land gehen bis alles fertig ist. Verdruckt werden wohl so ca. 5 kg PLA Filament, 3KG Spule ( oder größer) ist pflicht, sonst hat man zu viel "Verschnitt"

Filament verwende ich dieses : https://shop.filamentonline.de/home/91-abs-filament-175mm.html

Hatte kürzlich gemeint bei Ebay ein günstiges Filament (12€ pro Kg) kaufen zu müssen, außer verstopfte Düsen hatte ich nichts von dem Versuch ;-) Nein Herz(filamentonline.de) sponsert mich (leider) nicht, aber bisher habe ich beste Erfahrungen mit ihrem Filament gemacht.