Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Messingrohr biegen ?

- Ersteller Petersen

- Erstellt am

Hallo Ihr Beiden, Hallo Zaunsteher,

Vor der Frage nach der Anfertigung des Drehmeißels stand ich auch vor einiger Zeit, als ich eine Rundbiegemaschine für Ringe aus 3mm Edelstahlrohr und Ringdurchmessern von ca. 50mm gestanden habe. Als erstes wird natürlich erst mal geschaut wo man abkupfern kann. Im Ansatz fündig wurde ich bei:

Frank Arbeiter: Besseres Drehen und Fräsen (NV-Verlag)

<Anfang>

4.2.5. Radiendrehmeißel für konkave Radien

Bei Radiendrehmeißeln der nachfolgend beschriebenen Art gibt es keine Beschränkungen hinsichtlich der Radiengröße. In der HSS - Ausführung ist allerdings nur eine Größe bis R <= 3 sinnvoll.

Ein Stück rundes HSS- oder HM - Material wird unter Einhaltung eines Freiwinkels an einen runden Schaft hartgelötet. Im Falle des HSS - Materials muss man aber schon sehr gut hartlöten können - andernfalls wird die Schneide weich. Als Lot muss Silberlot L-Ag40Cd und ein geeignetes Flussmittel Verwendung finden. Das Erhitzen auf die Arbeitstemperatur von 610 Gard C und das Löten muss spätestens nach 60s abgeschlossen sein. Eine geschickte Wärmeführung, bei der zuerst das Schaftmaterial erwärmt wird, ist ebenfalls Voraussetzung für ein Gelingen; d. h. kein nennenswerter Härteverlust. Im Falle des HM - Materials kann das gleiche Lot nur bei sehr hoch kobalthaltigen HM - Sorten eingesetzt werden. Bei anderen Sorten muss ein Speziallot für Hartmetalle verwendet werden. Zu bedenken ist aber, dass die Möglichkeit vorhanden sein muss, die HM - Schneide zu schleifen.

-Ende-

Doch wenn man die vielen Wenn und Aber liest, so gehen bei mir sofort die Gedanken, es muss auch anders gehen. Da wir unsere Biegerollen aus Alu oder Messing machen, sind die Zerspannungskräfte nicht so hoch. Vielleicht geht ja auch ein Klemmhalter.

Der Grundgedanke mit dem Drehling gefällt schon mal. 3mm HSS - Stähle sind preiswert zu bekommen. Der Halter aus ST37 k ist zu schaffen, auch wenn man keine Fräse hat - oder mich fragen, vielleicht habe ich ja Zeit und ich bin käuflich - zumindest wenn es um die Herstellung der Grundform geht.

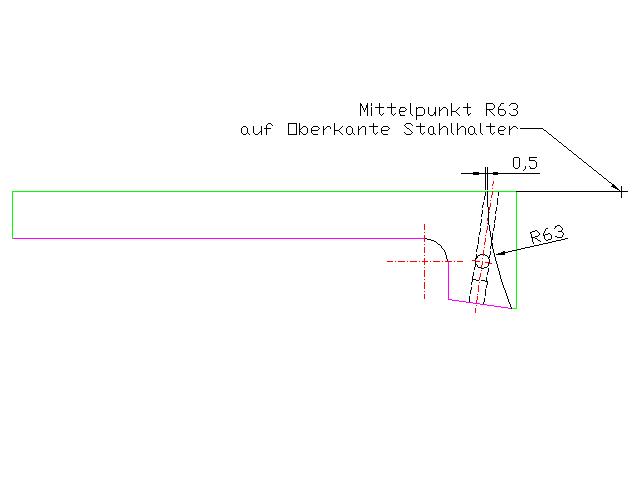

Mein Entwurf sieht so aus, dass der Halter formschlüssig den Drehling hält, mit einem Gewindestift die Schneidkantenhöhe exakt eingestellt werden kann und ein zweiter Gewindestift die Sicherung gegen Verdrehen und Verlieren übernimmt. Da der Halter keine großen Kräfte aufnemmen kann, sollte der 3mm Halbrund mit einen Spitzmeißel vorarbeitet werden. Da der Keilwinkel 0 Grad beträgt, bewegen wir uns im Bereich des Schabens.

Die Profiverzerrung ist bei dem gewähltem Freiwinkel von 8 Grad beträgt mal gerade 14/1000 mm. Ich denke, die Ungenauigkeiten im Rohr gehen in dieser Toleranz auf.

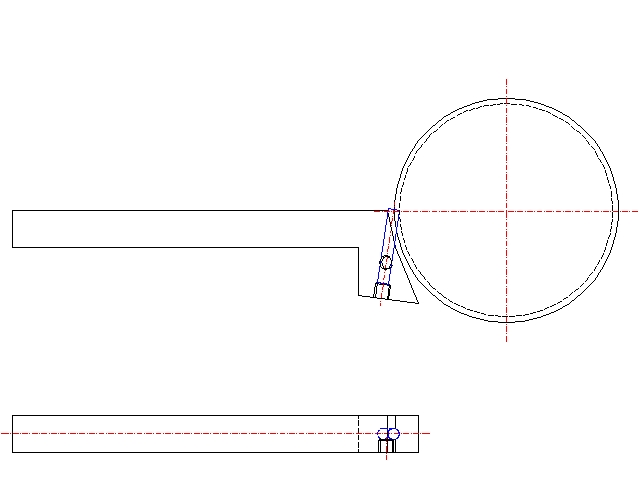

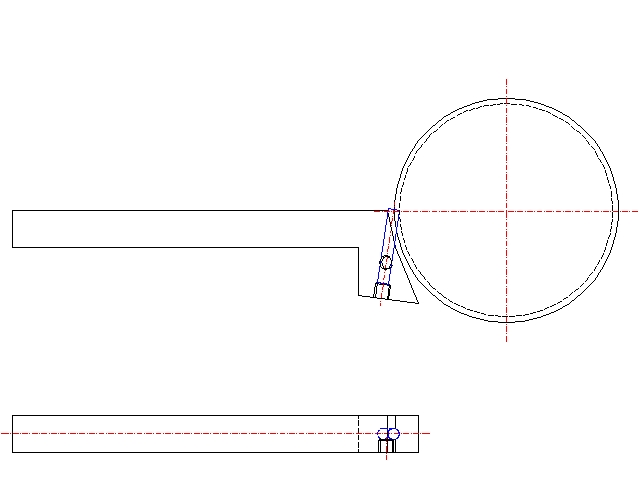

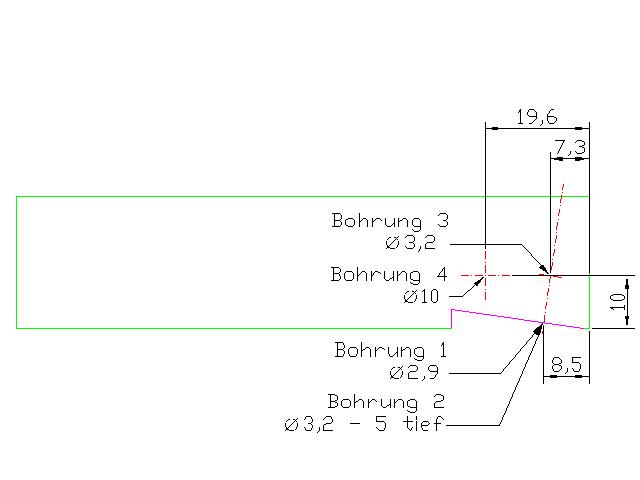

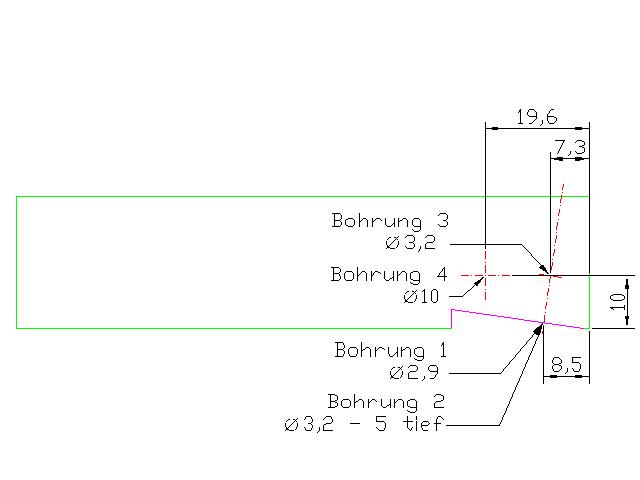

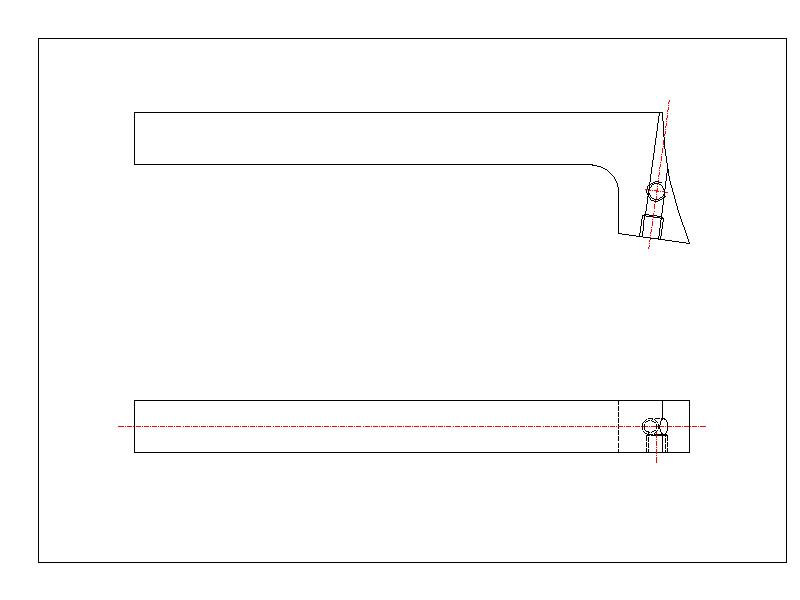

Hier die Übersichtszeichnung:

Jetzt gilt es zu klären, ob wir die Pläne per *.dwg *.dxf *.jpg austauschen und ob eine bemaßte zeichnung langt oder eine kleine Fertigungsabfolge gewünscht wird. (Oh bin ich heute wieder nobel )

)

Viele Grüße

Volker

(wird fortgesetzt)

Vor der Frage nach der Anfertigung des Drehmeißels stand ich auch vor einiger Zeit, als ich eine Rundbiegemaschine für Ringe aus 3mm Edelstahlrohr und Ringdurchmessern von ca. 50mm gestanden habe. Als erstes wird natürlich erst mal geschaut wo man abkupfern kann. Im Ansatz fündig wurde ich bei:

Frank Arbeiter: Besseres Drehen und Fräsen (NV-Verlag)

<Anfang>

4.2.5. Radiendrehmeißel für konkave Radien

Bei Radiendrehmeißeln der nachfolgend beschriebenen Art gibt es keine Beschränkungen hinsichtlich der Radiengröße. In der HSS - Ausführung ist allerdings nur eine Größe bis R <= 3 sinnvoll.

Ein Stück rundes HSS- oder HM - Material wird unter Einhaltung eines Freiwinkels an einen runden Schaft hartgelötet. Im Falle des HSS - Materials muss man aber schon sehr gut hartlöten können - andernfalls wird die Schneide weich. Als Lot muss Silberlot L-Ag40Cd und ein geeignetes Flussmittel Verwendung finden. Das Erhitzen auf die Arbeitstemperatur von 610 Gard C und das Löten muss spätestens nach 60s abgeschlossen sein. Eine geschickte Wärmeführung, bei der zuerst das Schaftmaterial erwärmt wird, ist ebenfalls Voraussetzung für ein Gelingen; d. h. kein nennenswerter Härteverlust. Im Falle des HM - Materials kann das gleiche Lot nur bei sehr hoch kobalthaltigen HM - Sorten eingesetzt werden. Bei anderen Sorten muss ein Speziallot für Hartmetalle verwendet werden. Zu bedenken ist aber, dass die Möglichkeit vorhanden sein muss, die HM - Schneide zu schleifen.

-Ende-

Doch wenn man die vielen Wenn und Aber liest, so gehen bei mir sofort die Gedanken, es muss auch anders gehen. Da wir unsere Biegerollen aus Alu oder Messing machen, sind die Zerspannungskräfte nicht so hoch. Vielleicht geht ja auch ein Klemmhalter.

Der Grundgedanke mit dem Drehling gefällt schon mal. 3mm HSS - Stähle sind preiswert zu bekommen. Der Halter aus ST37 k ist zu schaffen, auch wenn man keine Fräse hat - oder mich fragen, vielleicht habe ich ja Zeit und ich bin käuflich - zumindest wenn es um die Herstellung der Grundform geht.

Mein Entwurf sieht so aus, dass der Halter formschlüssig den Drehling hält, mit einem Gewindestift die Schneidkantenhöhe exakt eingestellt werden kann und ein zweiter Gewindestift die Sicherung gegen Verdrehen und Verlieren übernimmt. Da der Halter keine großen Kräfte aufnemmen kann, sollte der 3mm Halbrund mit einen Spitzmeißel vorarbeitet werden. Da der Keilwinkel 0 Grad beträgt, bewegen wir uns im Bereich des Schabens.

Die Profiverzerrung ist bei dem gewähltem Freiwinkel von 8 Grad beträgt mal gerade 14/1000 mm. Ich denke, die Ungenauigkeiten im Rohr gehen in dieser Toleranz auf.

Hier die Übersichtszeichnung:

Jetzt gilt es zu klären, ob wir die Pläne per *.dwg *.dxf *.jpg austauschen und ob eine bemaßte zeichnung langt oder eine kleine Fertigungsabfolge gewünscht wird. (Oh bin ich heute wieder nobel

)

)Viele Grüße

Volker

(wird fortgesetzt)

Steffen

User

Hallo HeinHallo Zaunsteher

Hallo Volker,

bin begeistert und überfordert! Wenn " mein " Dreher nicht mitmacht....hab´ vorsichtshalber mal die light-version des Rohrebiegens ausprobiert - geht so - man darf halt nicht genau hinschauen...

und überfordert! Wenn " mein " Dreher nicht mitmacht....hab´ vorsichtshalber mal die light-version des Rohrebiegens ausprobiert - geht so - man darf halt nicht genau hinschauen...

Bin in jedem Fall an deiner Anleitung interessiert. Eine bemaßte Zeichnung wäre o.k. , sonst alle Dateiformate.

Viele Grüsse

Werner

bin begeistert

und überfordert! Wenn " mein " Dreher nicht mitmacht....hab´ vorsichtshalber mal die light-version des Rohrebiegens ausprobiert - geht so - man darf halt nicht genau hinschauen...

und überfordert! Wenn " mein " Dreher nicht mitmacht....hab´ vorsichtshalber mal die light-version des Rohrebiegens ausprobiert - geht so - man darf halt nicht genau hinschauen...Bin in jedem Fall an deiner Anleitung interessiert. Eine bemaßte Zeichnung wäre o.k. , sonst alle Dateiformate.

Viele Grüsse

Werner

Hallo Werner,

wieso überfordert?

@Steffen:

Viele Grüße

Volker

wieso überfordert?

@Steffen:

Viele Grüße

Volker

Hey Jungs,

Kopf hoch! Es geht weiter.

Schritt 1:

Ausgangspunkt ist ein ST37 k Flachstahl ca. 120*25*10. Dies Material ist bei WILMS preiswert zu bekommen, wenn man sonst keine Quelle hat. Der Baustahl läßt sich noch ganz gut feilen und sägen.

Als erstes sauber ablängen und Sägekanten säubern und entgraten. Auf einer Seite als kleine Handübung die Schnittfläche winklig in alle Richtungen überfeilen, um eine Bezugsfläche zu bekommen. Dann das ganze Teil entfetten und auf 400er Papier abziehen. Als erstes den 8 Grad Keil anzeichnen.

Ein Tipp am Rande, wenn die Malerei mit der Anreißfarbe nicht klappt oder keine zur Hand ist, ein EDDING 5000 - die Großen mit dem ganz dicken Strich - geht sehr gut, ist fast in jedem Supermarkt zu bekommen und färbt gut ein. Ich bevorzuge Schwarz.

Den Keil an allen Seiten auszeichnen und dann die Eckpunkte und die Linien mit Körnerschlägen ganz vorsichtig markieren. Hierbei ist bei den Linien nicht der Abstand so wichtig, sondern die genaue Lage auf der Linie. Wenn man gut angerissen hat, so ist mit einem kleinen, spitzen Körner die Linie zu ertasten und die Spitzen des Körners genau in die Linie zu stellen.

Auch hier noch ein Tipp: Einen kleinen, feinen Körner kann man sich gut aus einem abgebrochenem Gewindebohrer machen. Und selbst wenn man keinen abbricht, lohnt sich der Kauf eines M3 Bohrers und der Umschliff auf eine kegelige Spitze mit ca. 80 Grad. Wie man eine schöne Spitze schleift wisst ihr. -- Ja, Ja - den Gewindebohrer in den Stiftschleifer spannen, den Schleifbock anwerfen und den Stiftschleifer mit kleiner Drehzahl drehen lassen. Jetzt den Gewindebohrer vorsichtig unter dem gewünschtem Winkel an die Scheibe halten. Kühlen nicht vergessen! Zum Schluß noch das Vierkantende des Gewindebohrers geradeschleifen und schon ist der Microkörner für die Kontrollkörnungen fertig.

Dann den Keil sauber ausarbeiten, so daß alle Ankörnungen noch zu Hälfte zu sehen sind und die Fläche des Winkels schön eben ist. Ich weiß - wenn man es nicht jeden Tag macht, ist es eine Herausforderung. Aber wären wir nicht hier, wenn wir Herausforderungen nacht annehmen würden.

(Em - Wenn der erste Keil garnicht gelingen will, ruhig noch mal versuchen, bis jetzt ist nur etwas Arbeitszeit und für 0,5 Euro Material verbraucht. Deshalb das Stüch Flachstahl erst nach Fertigstellung des Winkels abschneiden )

)

Viele Grüße

Volker

wird fortgesetzt..

Kopf hoch! Es geht weiter.

Schritt 1:

Ausgangspunkt ist ein ST37 k Flachstahl ca. 120*25*10. Dies Material ist bei WILMS preiswert zu bekommen, wenn man sonst keine Quelle hat. Der Baustahl läßt sich noch ganz gut feilen und sägen.

Als erstes sauber ablängen und Sägekanten säubern und entgraten. Auf einer Seite als kleine Handübung die Schnittfläche winklig in alle Richtungen überfeilen, um eine Bezugsfläche zu bekommen. Dann das ganze Teil entfetten und auf 400er Papier abziehen. Als erstes den 8 Grad Keil anzeichnen.

Ein Tipp am Rande, wenn die Malerei mit der Anreißfarbe nicht klappt oder keine zur Hand ist, ein EDDING 5000 - die Großen mit dem ganz dicken Strich - geht sehr gut, ist fast in jedem Supermarkt zu bekommen und färbt gut ein. Ich bevorzuge Schwarz.

Den Keil an allen Seiten auszeichnen und dann die Eckpunkte und die Linien mit Körnerschlägen ganz vorsichtig markieren. Hierbei ist bei den Linien nicht der Abstand so wichtig, sondern die genaue Lage auf der Linie. Wenn man gut angerissen hat, so ist mit einem kleinen, spitzen Körner die Linie zu ertasten und die Spitzen des Körners genau in die Linie zu stellen.

Auch hier noch ein Tipp: Einen kleinen, feinen Körner kann man sich gut aus einem abgebrochenem Gewindebohrer machen. Und selbst wenn man keinen abbricht, lohnt sich der Kauf eines M3 Bohrers und der Umschliff auf eine kegelige Spitze mit ca. 80 Grad. Wie man eine schöne Spitze schleift wisst ihr. -- Ja, Ja - den Gewindebohrer in den Stiftschleifer spannen, den Schleifbock anwerfen und den Stiftschleifer mit kleiner Drehzahl drehen lassen. Jetzt den Gewindebohrer vorsichtig unter dem gewünschtem Winkel an die Scheibe halten. Kühlen nicht vergessen! Zum Schluß noch das Vierkantende des Gewindebohrers geradeschleifen und schon ist der Microkörner für die Kontrollkörnungen fertig.

Dann den Keil sauber ausarbeiten, so daß alle Ankörnungen noch zu Hälfte zu sehen sind und die Fläche des Winkels schön eben ist. Ich weiß - wenn man es nicht jeden Tag macht, ist es eine Herausforderung. Aber wären wir nicht hier, wenn wir Herausforderungen nacht annehmen würden.

(Em - Wenn der erste Keil garnicht gelingen will, ruhig noch mal versuchen, bis jetzt ist nur etwas Arbeitszeit und für 0,5 Euro Material verbraucht. Deshalb das Stüch Flachstahl erst nach Fertigstellung des Winkels abschneiden

)

)Viele Grüße

Volker

wird fortgesetzt..

Hi Steffen,

mit Salami und Käse - überbacken mit L20 - H91?

Viele Grüße

Volker

mit Salami und Käse - überbacken mit L20 - H91?

Viele Grüße

Volker

Hallo liebe Werkzeugmacher,

es geht weiter.

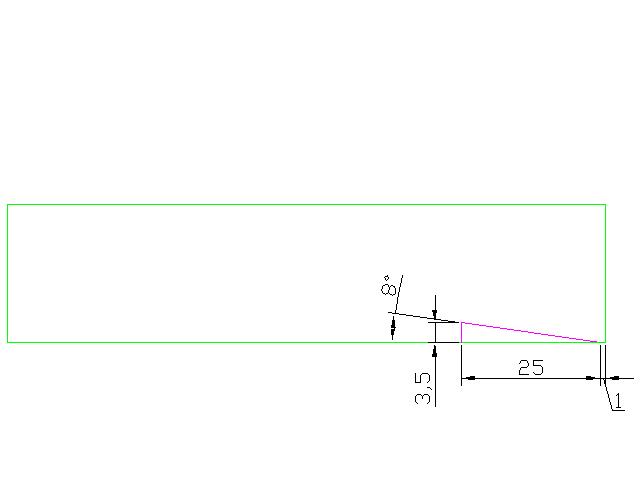

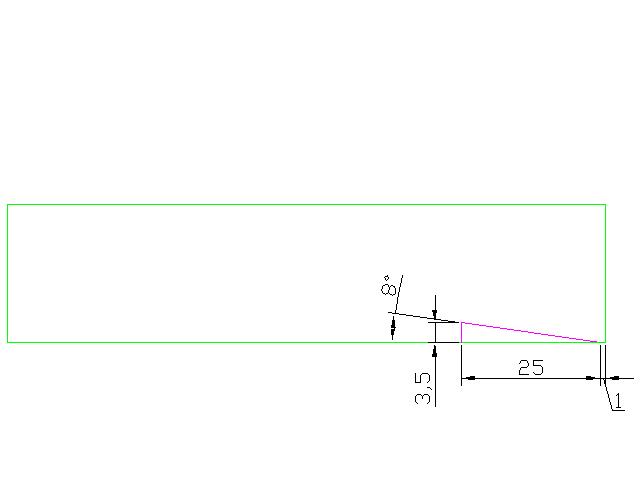

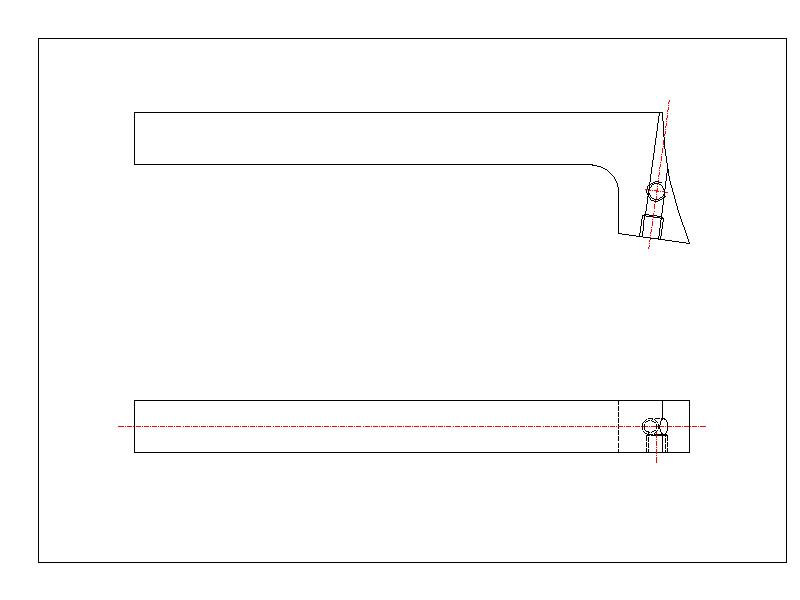

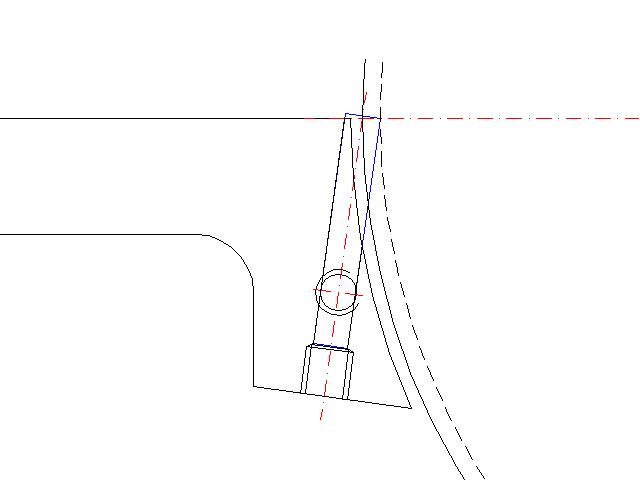

Hier die nächste Zeichnung:

Wir machen jetzt die erforderlichen Bohrungen:

1. Bauteil putzen und entgraten, entfetten und dann den dicken Edding drüber zum Anreißen.

2. Die 8 Grad Bohrung sollte auf der Mittellinie des Stahlhalters liegen, jedoch sind kleine Abweichungen nicht tragisch. Ich habe die Bemaßung so angetragen, daß sie mit einem Höhenreißer gemacht werden kann. Bitte bei allen Maßen möglichst genau arbeiten.

3. Die Bohrungen ankörnen.

4. Als erstes die 8 Grad Bohrung 2,9 bohren. 2,9 mm für das Fertigmaß 3mm mit 3mm Reibahle. Wer keine 3 er Reibahle hat, sollte einen neuen 3er Bohrer nehmen und mit 2,5mm vorbohren. Zum Bohren den Halter mit der gefeilten Fläche im Maschinenschraubstock ausrichten. Wir müßen winklig zur 8 Grad Schräge bohren.

5. Die 3,2mm Bohrung für das M4 - Gewinde 5mm tief bohren. Hierbei die Einspannung des Halters im Maschinenschraubstock nicht verändern.

6. Halter ausspannen, plan ausrichten und die Bohrung 3 mit 3,2mm durchbohren. Hierbei wird die 2,9mm Bohrung durchstoßen. - Vorsichtig mit dem Vorschub -

7. Mit dem 3,2mm Bohrer auch die 10mm Bohrung Nummer 4 vorbohren, dann auf 10mm aufbohren. Eventuell als Zwischenstufe mit 6mm nachbohren.

8. Alle Bohrungen mit einem Kegelsenker sauber entgraten, die Bohrungen 3,2 für die M4 - Gewinde ansenken.

9. Gewinde M4 schneiden. Das Gewinde in der 8 Grad Bohrung sollte mit einem Sacklochgewindebohrer geschnitten werden - oder alternativ einen M4-Fertigschneider mit einem verkürztem Anschnitt versehen.

Nun sagt doch selber - garnicht schwer.

Viele Grüße

Volker

wird fortgesetzt...

es geht weiter.

Hier die nächste Zeichnung:

Wir machen jetzt die erforderlichen Bohrungen:

1. Bauteil putzen und entgraten, entfetten und dann den dicken Edding drüber zum Anreißen.

2. Die 8 Grad Bohrung sollte auf der Mittellinie des Stahlhalters liegen, jedoch sind kleine Abweichungen nicht tragisch. Ich habe die Bemaßung so angetragen, daß sie mit einem Höhenreißer gemacht werden kann. Bitte bei allen Maßen möglichst genau arbeiten.

3. Die Bohrungen ankörnen.

4. Als erstes die 8 Grad Bohrung 2,9 bohren. 2,9 mm für das Fertigmaß 3mm mit 3mm Reibahle. Wer keine 3 er Reibahle hat, sollte einen neuen 3er Bohrer nehmen und mit 2,5mm vorbohren. Zum Bohren den Halter mit der gefeilten Fläche im Maschinenschraubstock ausrichten. Wir müßen winklig zur 8 Grad Schräge bohren.

5. Die 3,2mm Bohrung für das M4 - Gewinde 5mm tief bohren. Hierbei die Einspannung des Halters im Maschinenschraubstock nicht verändern.

6. Halter ausspannen, plan ausrichten und die Bohrung 3 mit 3,2mm durchbohren. Hierbei wird die 2,9mm Bohrung durchstoßen. - Vorsichtig mit dem Vorschub -

7. Mit dem 3,2mm Bohrer auch die 10mm Bohrung Nummer 4 vorbohren, dann auf 10mm aufbohren. Eventuell als Zwischenstufe mit 6mm nachbohren.

8. Alle Bohrungen mit einem Kegelsenker sauber entgraten, die Bohrungen 3,2 für die M4 - Gewinde ansenken.

9. Gewinde M4 schneiden. Das Gewinde in der 8 Grad Bohrung sollte mit einem Sacklochgewindebohrer geschnitten werden - oder alternativ einen M4-Fertigschneider mit einem verkürztem Anschnitt versehen.

Nun sagt doch selber - garnicht schwer.

Viele Grüße

Volker

wird fortgesetzt...

Hallo Jungs,

was ist los? Schon die Nase voll? Wahrscheinlich bin ich mit dem Schreiben zu langsam, ihr wartet immer nur auf die Fortsetzung.

Nun den....

Nach dem Bohren und Gewindeschneiden wird noch mal auf Gratfreiheit kontrolliert und notfalls nachgearbeitet. Jetzt alles wieder schön putzen und entfetten. Den Bereich, wo der Schaft entstehen soll, wieder Anreißfarbe auftragen.

Parallel zur Oberseite eine Anreißlinie als Tangente zur 10er Bohrung ziehen - auf beiden Seiten. Von der Seite die wir winklig gefeilt haben ebenfalls eine Linie als Tangente auf die 10er Bohrung - auch auf beiden Seiten. Jetzt noch die Linien an den Schmalseiten verbinden. Fertig ist unsere Sollkontur.

Auf der Sollkontur wieder zur Kontrolle kleine Körnerschläge setzen. Jetzt aussägen.

Wem das Aussägen zu mühsählig ist, kann auch auf einer parallelen Linie mit 3mm Abstand 2,5mm Bohrungen setzen. Diese Bohrungen nach Möglichkeit mit einem Doppelkörner 3mm ankörnen. Dann durch die Bohrungen sägen.

Anschließend schön auf Maß feilen .

.

Viele Grüße

Volker

wird fortgesetzt...

was ist los? Schon die Nase voll? Wahrscheinlich bin ich mit dem Schreiben zu langsam, ihr wartet immer nur auf die Fortsetzung.

Nun den....

Nach dem Bohren und Gewindeschneiden wird noch mal auf Gratfreiheit kontrolliert und notfalls nachgearbeitet. Jetzt alles wieder schön putzen und entfetten. Den Bereich, wo der Schaft entstehen soll, wieder Anreißfarbe auftragen.

Parallel zur Oberseite eine Anreißlinie als Tangente zur 10er Bohrung ziehen - auf beiden Seiten. Von der Seite die wir winklig gefeilt haben ebenfalls eine Linie als Tangente auf die 10er Bohrung - auch auf beiden Seiten. Jetzt noch die Linien an den Schmalseiten verbinden. Fertig ist unsere Sollkontur.

Auf der Sollkontur wieder zur Kontrolle kleine Körnerschläge setzen. Jetzt aussägen.

Wem das Aussägen zu mühsählig ist, kann auch auf einer parallelen Linie mit 3mm Abstand 2,5mm Bohrungen setzen. Diese Bohrungen nach Möglichkeit mit einem Doppelkörner 3mm ankörnen. Dann durch die Bohrungen sägen.

Anschließend schön auf Maß feilen

.

.Viele Grüße

Volker

wird fortgesetzt...

Oh,

ihr seit so gemein. Zur Strafe gibts (Edit an)HEUTE (Edit aus) keinen weiteren Beitrag mehr.

Viele Grüße

Volker

[ 04. August 2004, 17:44: Beitrag editiert von: Co ]

ihr seit so gemein. Zur Strafe gibts (Edit an)HEUTE (Edit aus) keinen weiteren Beitrag mehr.

Viele Grüße

Volker

[ 04. August 2004, 17:44: Beitrag editiert von: Co ]

Hallo, die Sonne geht auf!

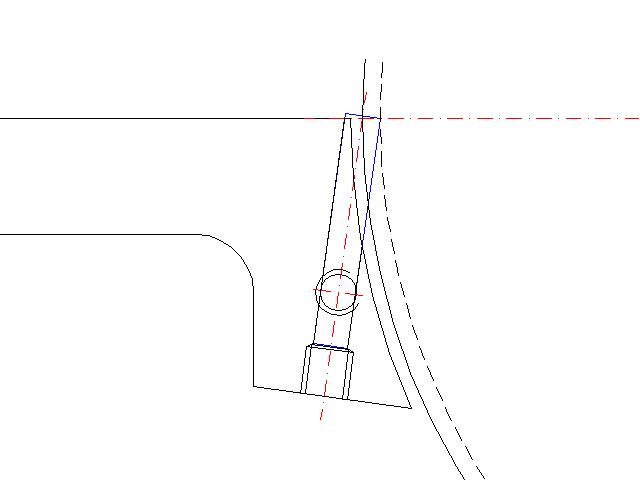

Es geht weiter, mit dem Drehmeißel.

Nachdem wir den Einspannschaft fertig haben, wird das vordere Ende bearbeitet.

Wer es sich einfach machen kann, nimmt einen Schlagzahnfräser oder Ausdrehkopf auf die Spindel der Drehmaschine und spannt den Drehlinghalter in den Stahlhalter - Höhe ausrichten nicht vergessen. Den Schlagzahn oder Ausdrehkopf auf ca. R63 einstellen und dann mit kleinem Vorschub und kleiner Zustellung die Rundung anarbeiten.

Wer nicht die Möglichkeit hat, muß noch mal die Feile bemühen. Anzeichnen wie gehabt, Kontrollkörner setzen wie gehabt. Grob vorsägen mit Handbügelsäge und dann mit einer Halbrundfeile ausarbeiten.

Der Radius, der angearbeitet wird, bestimmt im Wesentlichen den maximalen Durchmesser des Werkstücks.

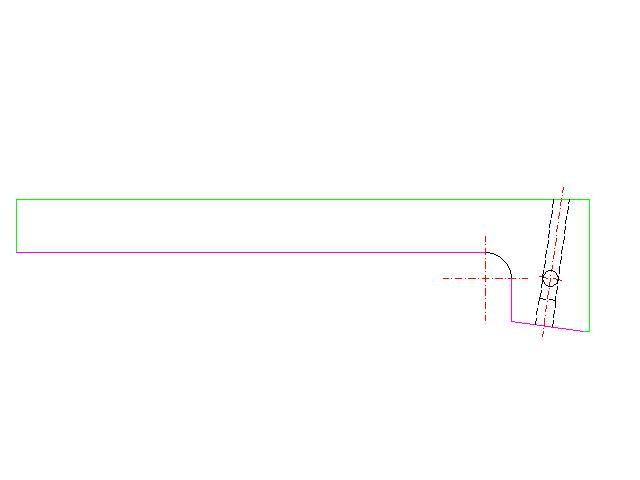

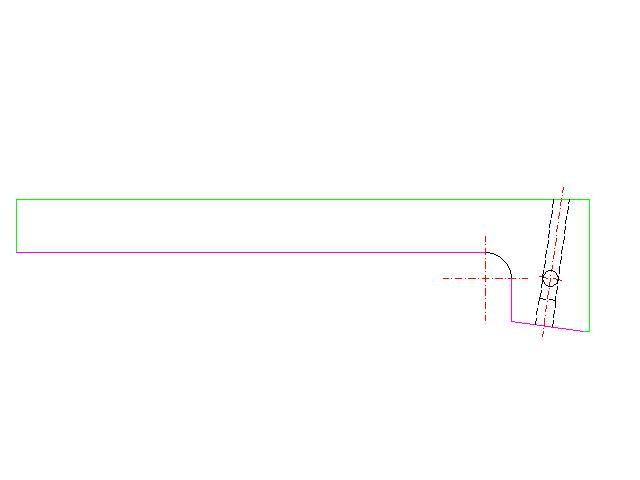

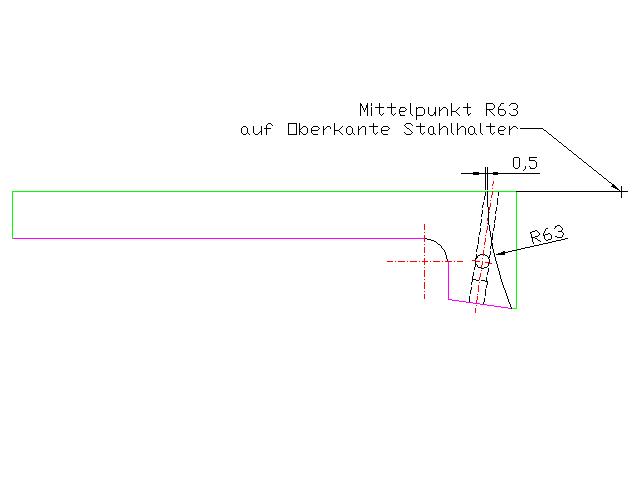

Unser Stahlhalter sollte jetzt so aussehen.

Zur Komplettierung werden jetzt noch zwei Gewindestift DIN 913 M4*4 Stahl (Güte 45 H) und einen Drehling rund 3mm HSS-E benötigt.

Die Schrauben sind hier:

GHW-Modellbau

Der Drehling ist hier:

Drehling

zu bekommen.

Der Drehling wird zu lang sein, mit einer kleinen Trennscheibe im Stiftschleifer und etwas Kühlung kann man sich die richtige Länge schneiden.

Die Schneide sollte rechtwinklig zur Längsachse des Drehlings sein. Schneide scharfkantig abziehen.

So sollte der Drehling im Halter sitzen.

Es ist geschaft - jetzt können wir Scheiben mit einer exakten 3mm Ausrundung versehen.

Weiter geht es jetzt mit dem Bau der Biegevorrichtung.

Viele Grüße

Volker

wird fortgesetzt... (Habe allerdings erst nächste Woche Zeit dafür.)

Es geht weiter, mit dem Drehmeißel.

Nachdem wir den Einspannschaft fertig haben, wird das vordere Ende bearbeitet.

Wer es sich einfach machen kann, nimmt einen Schlagzahnfräser oder Ausdrehkopf auf die Spindel der Drehmaschine und spannt den Drehlinghalter in den Stahlhalter - Höhe ausrichten nicht vergessen. Den Schlagzahn oder Ausdrehkopf auf ca. R63 einstellen und dann mit kleinem Vorschub und kleiner Zustellung die Rundung anarbeiten.

Wer nicht die Möglichkeit hat, muß noch mal die Feile bemühen. Anzeichnen wie gehabt, Kontrollkörner setzen wie gehabt. Grob vorsägen mit Handbügelsäge und dann mit einer Halbrundfeile ausarbeiten.

Der Radius, der angearbeitet wird, bestimmt im Wesentlichen den maximalen Durchmesser des Werkstücks.

Unser Stahlhalter sollte jetzt so aussehen.

Zur Komplettierung werden jetzt noch zwei Gewindestift DIN 913 M4*4 Stahl (Güte 45 H) und einen Drehling rund 3mm HSS-E benötigt.

Die Schrauben sind hier:

GHW-Modellbau

Der Drehling ist hier:

Drehling

zu bekommen.

Der Drehling wird zu lang sein, mit einer kleinen Trennscheibe im Stiftschleifer und etwas Kühlung kann man sich die richtige Länge schneiden.

Die Schneide sollte rechtwinklig zur Längsachse des Drehlings sein. Schneide scharfkantig abziehen.

So sollte der Drehling im Halter sitzen.

Es ist geschaft - jetzt können wir Scheiben mit einer exakten 3mm Ausrundung versehen.

Weiter geht es jetzt mit dem Bau der Biegevorrichtung.

Viele Grüße

Volker

wird fortgesetzt... (Habe allerdings erst nächste Woche Zeit dafür.)

Hin und wieder behindern mich meine Kunden in der freien Entfaltung. Ich kann ja mal eine Kontonummer reinstellen, dann schreibe ich auch, nach entsprechendem Geldeingang, exclusiv für euch.

Viele Grüße

Volker

Viele Grüße

Volker

Nächste Woche ist die Woche die auf dieser Woche folgt.

Viele Grüße

Volker

Viele Grüße

Volker

Steffen

User

Solche haben wir auch des öfteren.Original erstellt von Co:

Hin und wieder behindern mich meine Kunden in der freien Entfaltung.

Lästig, nich?

Ciao, Steffen

Ähnliche Themen

- Antworten

- 1

- Aufrufe

- 974

- Antworten

- 4

- Aufrufe

- 1K

- Antworten

- 98

- Aufrufe

- 6K