Hallo,

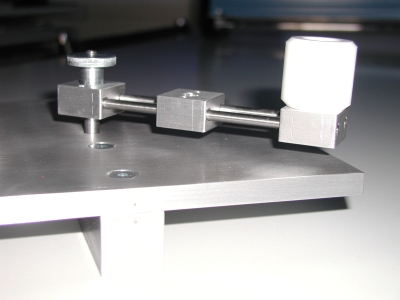

vier grundlegende Dinge gilt es jetzt noch besprechen:

1. die Verbindungselemente

2. die Klemmschrauben

3. die Biegescheiben

4. der Rohrhalter (eigener Beitrag)

zu 1.:

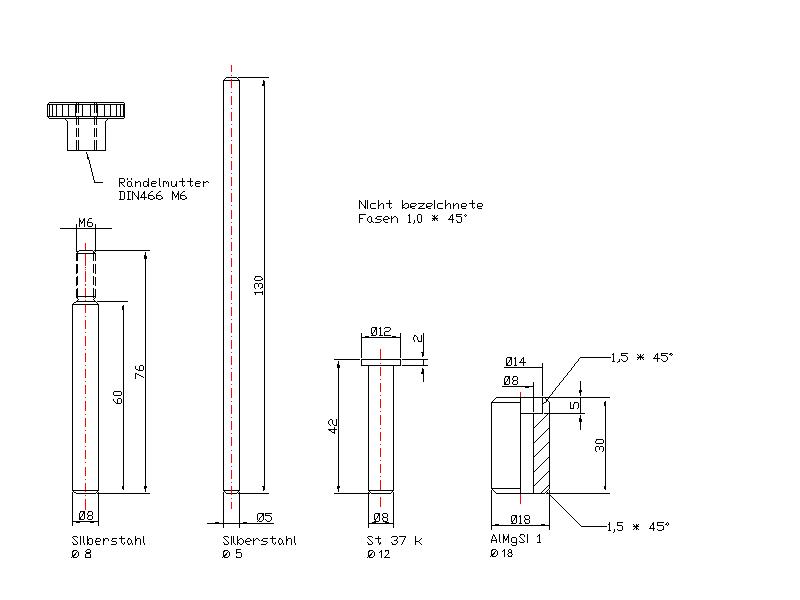

Bitte bei allen Stiftschrauben die Lage mit einem Filzstift oder Bleistift auf der jeweiligen Welle markieren und dann mit einer kleinen Schlüsselfeile eine Fläche anfeilen. Wenn man die Stiftschraube ohne Fläche einschraubt, wird um die Spitze oder Ringschneide herum Material der Welle aufgeworfen und man kann dann die Welle nicht mehr ohne Kraft und Zerstörung aus den jeweiligen Bohrungen entfernen. Bitte auch nicht probehalber versuchen, die Passung zwischen einer geriebenen Bohrung mit Toleranz H7 und geschliffenen Silberstahl ist einfach zu gut, um so etwas zu verzeihen.

zu 2.:

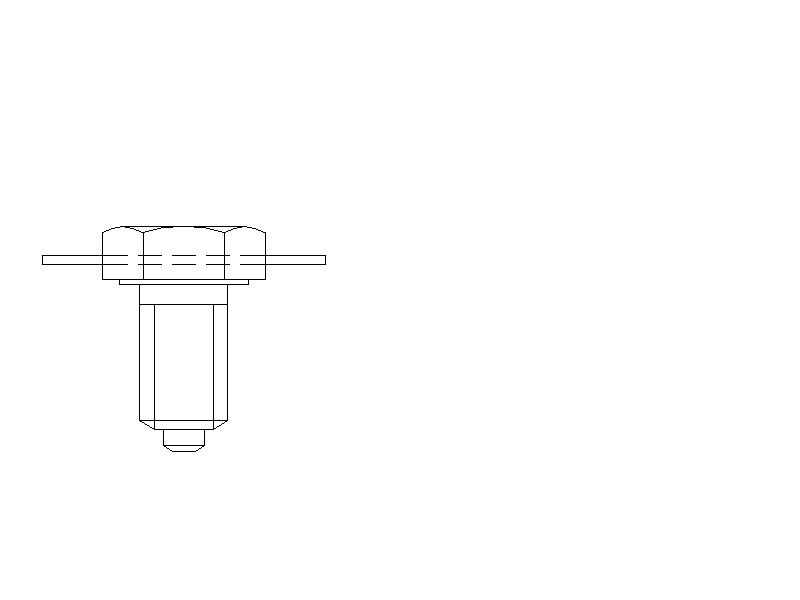

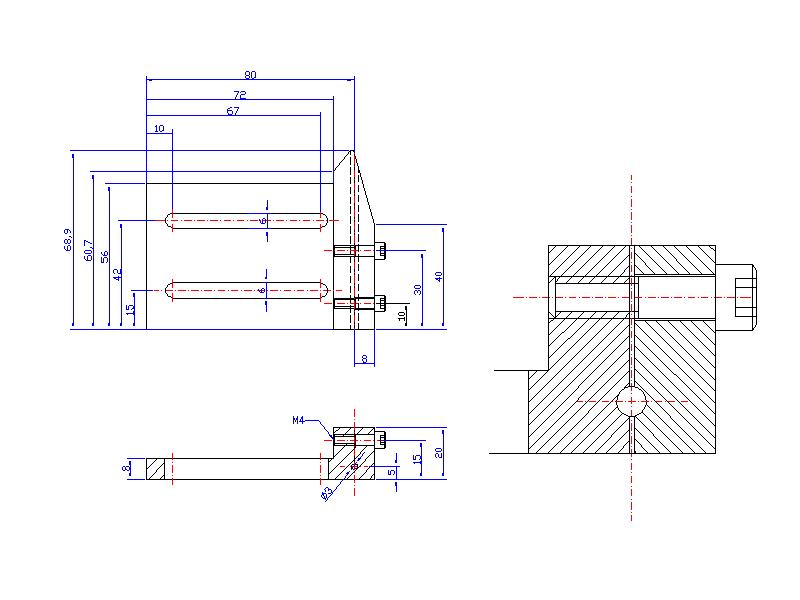

Für die beiden Klemmschrauben, die unsere verschiebliche Scheibe auf den beiden parallelen Führungen beim Biegen festhält, dürfen nur aus Messing sein. Wenn man nicht über die Möglichkeit der Anfertigung einer Rändelung verfügt, kann man zwei M4 Randelmuttern nehmen, in die dann M4 Messinggewindestangen eingeklebt werden. Oder aber man nimmt eine M4 Sechskantschraube und fügt in den Kopf einen Querstift zur Erhöhung der Griffigkeit ein.

Die Schrauben müssen unten mit einem kleinen Absatz versehen sein. Dieser sorgt dafür, das sich das Ende der Schraube beim Spannen verformen kann und die Schraube sich dennoch wieder lösen und auch aus dem Gewinde entfernen läßt.

Es reicht aus, die Klemmschrauben mit Handkraft anzuziehen. Wenn die Klemmkräfte nicht ausreichen, kann man die beiden Führungen auch mit einer kleinen Fläche versehen. Bitte immer daran denken, das Schiebestück ist nur aus Alu.

zu 3.:

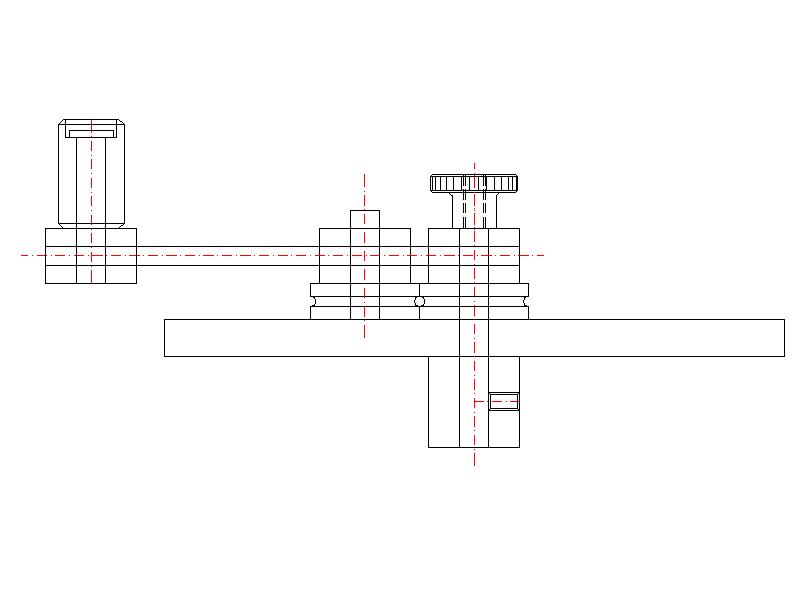

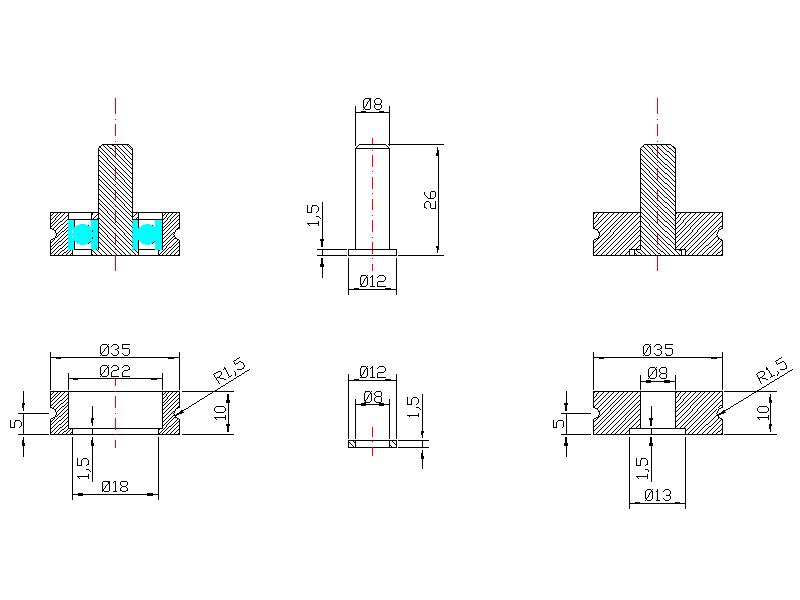

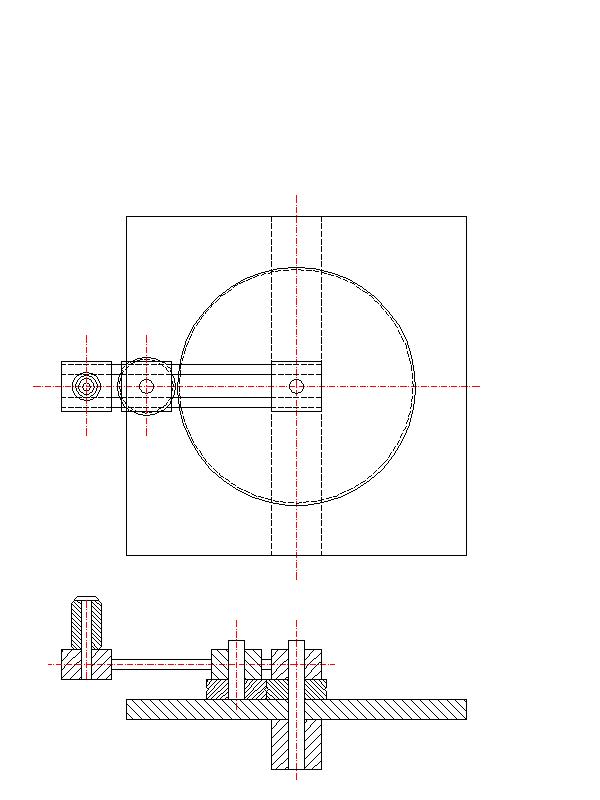

Die Biegerollen bestehen zum einen aus der umlaufenden Rolle, die je nach dem Durchmesser des Formrolle verschoben und eingestellt werden muss und der Formrolle, die den Biegeradius vorgibt.

Für die um laufende Rolle habe ich zwei Varianten gezeichnet:

- eine Version mit Kugellager

- eine Version ohne Kugellager

Für die Funktion ist es egal, welche Variante man macht.

Für die umlaufende Rolle verwende ich immer Bronze, aber auch Messing ist sicher gut. Selbst eine Rolle aus Alu haben wir schon probiert, jedoch zeigt die schnell Verschleißspuren. Wer es ganz gut machen will, verwendet Edelstahl, jedoch kann man dann unseren selbst gebauten Radiusdrehmeissel nur noch bedingt verwenden.

Das eingesetzte Kugellager hat die Abmessungen 22/8/7 (Aussen/Innen/Höhe) und ist z.B. bei GHW oder beim blauen Klaus zu bekommen.

Die Passungen bitte als Gleit- bis Übergangspassungen auslegen, es sollte alles mit Handkraft in Einander zu schieben sein.

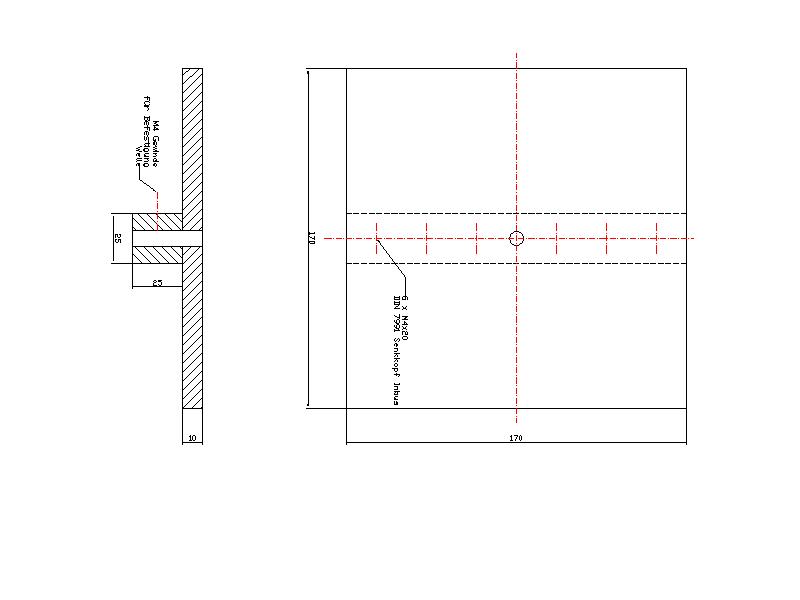

Edit: Die Biegescheiben sind einfache 10mm starke Scheiben mit einem 8mm Loch in der Mitte und der umlaufenden Nut am Umfang. Der Radius der Scheibe ergibt den Biegeradius, wobei mit etwas zurückfedern zu rechnen ist. Ich mache die Scheiben immer in 1mm Schritten um den benötigten Radius abwärts. Im Laufe der Zeit kommen so alle Radien zusammen.

Viele Grüße

Volker

wird fortgesetzt...

[ 13. September 2004, 16:07: Beitrag editiert von: Co ]

benötigt. Eine Fräse ist nicht erforderlich, aber auch nicht hinderlich.

benötigt. Eine Fräse ist nicht erforderlich, aber auch nicht hinderlich.

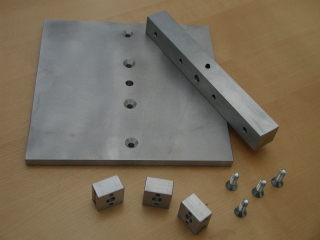

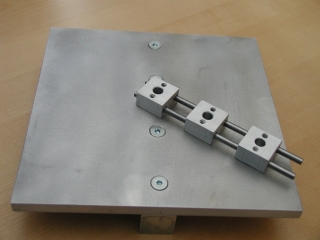

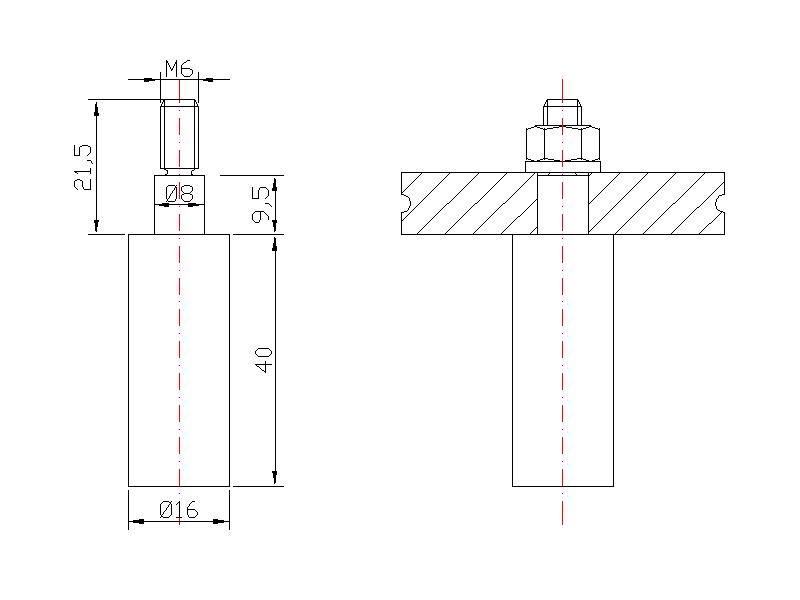

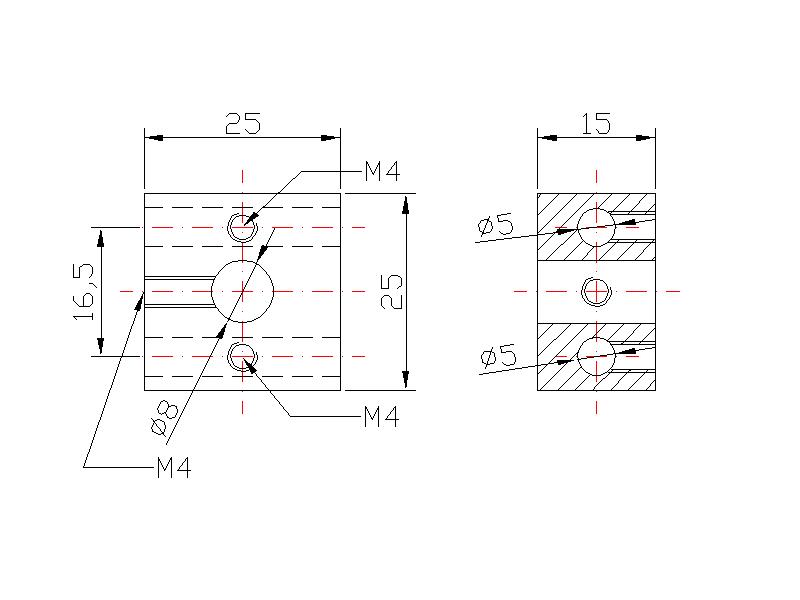

mit unserem Material für die Strebe übereinstimmen nehmen wir als Ausgangsmaterial 25 x 25mm Aluvierkant. Drei Stücke von ca. 16 mm abtrennen und dann auf Maß bringen. Geht übrigens auch in der Drehmaschine mit Dreibackenfütter, da wir die Mitte auch so hinbekommen!?

mit unserem Material für die Strebe übereinstimmen nehmen wir als Ausgangsmaterial 25 x 25mm Aluvierkant. Drei Stücke von ca. 16 mm abtrennen und dann auf Maß bringen. Geht übrigens auch in der Drehmaschine mit Dreibackenfütter, da wir die Mitte auch so hinbekommen!?