Hallo,

Heute geht es mal nicht weiter. Bestes Flugwetter ist der angenehme Grund. Wenn nur die lästige Invarsion der Marienkäfer nicht wäre.

@ Robert

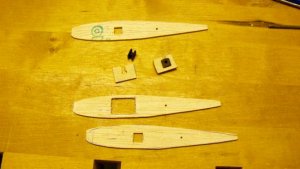

Wie überträgt man das Muster einer Münze auf ein Blatt Papier? Man legt ein Blatt Bapier auf die Münze und rubbelt mit dem Bleistift darüber.

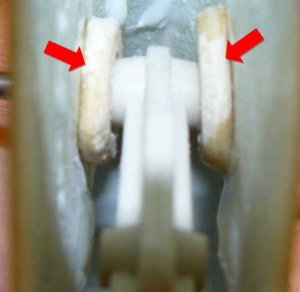

Mit dem Abnehmen des Profils geht das auch so. In diesem Fall war es nur vorteilhaft ein kleines Loch für die Kabel zu machen, damit diese nicht stören.

Das Papierblatt schneidet man auf Übermaß zu, aber so, dass es exakt Frofiltiefe hat. So lässt es sich gut ausrichten. Mit etwas Malerkrepp wird das Blatt an der Wurzelrippe und an der Endleiste befestigt. Hat man die Kanten des Profils und die Kanten der Steckungsrohre mit dem Bleistift übergerubbelt, dann kann man das Profil auch schon ausschneiden und am Rumpf ausrichten und aufkleben.

Bedingt durch Toleranzen am angeformten Profil und Toleranzen bei den Tragflächen stellt man häufig fest, dass Abweichungen vorhanden sind. Ich richte die Flächen daher immer an der Oberseite des Profils an der Rumpfausformung aus. Abweichungen an der Unterseite sieht man nicht so. Man kann natürlich auch spachteln.

Jetzt können auch schon die Löcher gebohrt werden. Leichte Abweichungen erschließen sich durch probeweises Anstecken der Flächen. Für kleine Korrekturen sind Schlüsselfeilen gut geeignet.Jetzt gleichzeitig beachten, dass das Seitenruder senkrecht stehen muss! Wenn man dann die Verklebung bei angesteckten Flächen vornimmt, hat man beste Voraussetzungen, dass es gerade wird.

@Simon

Vielen Dank für die schönen Fotos. Die sind alle sehr hilfreich. Anformungen für den HLW Übergang mache ich auf jeden Fall. Ich überlege im Moment nur noch, ob ich die beiden Hälften über eine Steckung an der Vorderkante verbinde, um die beiden Hälften zu fixieren. Ist funktional, aber natürlich nicht scale. Ich habe dabei an 4 mm Goldkontaktstecker gedacht. Bin mir aber noch nicht ganz klar darüber. Wie hast Du die Hälften des HLW gegen seitliches Herausrutschen gesichert?

Das Seitenruder wollte ich eigentlich mit zwei Scharnieren anbringen. Deine Version gefällt mir aber auch gut.

Einen Ausbau der Kanzel hatte ich für diesen Winter noch gar nicht eingaplant. Sieht natürlich toll aus. Mal sehen.

Das Flugbild ist einfach Spitze. Jetzt kann ich das Frühjahr schon gar nicht mehr erwarten.

Mit abgeschätzten Profildaten hatte ich schon eine EWD von 1,5 Grand und einen um 8 mm weiter hinten liegenden Schwerpunkt ausgerechnet. Wegen der Restunsicherheit hatte ich schon überlegt den Übergang zum HLW erst nach dem Erstflug fertig zu stellen. Aber mit deiner Rückversicherung werde ich auch 1,4 Grad anformen. Dafür also nochmals besonderen Dank.

Viele Grüße

Norbert