Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Zeigt mal her Eure Teile!!!

- Ersteller Optimist

- Erstellt am

Ganz ehrlich 60000 rpm? - hast Du eine Luftlagerspindel oder wechselst Du nach jedem Job die Lager ( oder meinst Du vielleicht ~30krpm - Leerlaufdrehzahl der Kress oder Suhner....) bei 0.6m/min ist das für das Material aber eher wie mit dem Pinsel wegwedeln... als Pocketjob wärste s.w. schneller gewesen da das ganze ja nur 2,5D ist..

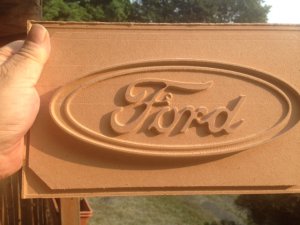

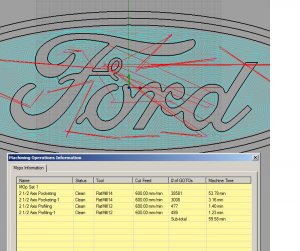

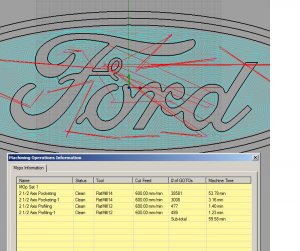

Ich habe das File mal durchs Cam gelassen: Logo 30cm x 10cm - 4er Stirn Fräser und 600mm/min Vorschub bei 2mm Zustellung/ Pass in MDF liegt laut JobCalc bei etwas unter 1:40h bei 25% Überdeckung obwohl man bei dem Material und nem neuen scharfen Fräser auch 30..40% machen kann. ( s.u. 40% Überdeckung 4mm Fräser und Feinarbeit mit einem 2er Fräser bei 1mm Zustellung / pass selbe Parameter ( stimmt real nicht ganz aber als Schätzung wuerde ichs durchgehen lassen)

@Mathias: Das Logo kannste mit ein bisse Fingerspitzengefühl innerhalb einer Viertelstunde selber schnitzen bzw von einer Vorlage abzeichnen ... ist wirklich kein Hexenwerk.

Hier als kleine Anregung zum Selbermachen - Inklusive Vorlagensuche und Farbvergabe sowie Upload - 23min..

Ich habe das File mal durchs Cam gelassen: Logo 30cm x 10cm - 4er Stirn Fräser und 600mm/min Vorschub bei 2mm Zustellung/ Pass in MDF liegt laut JobCalc bei etwas unter 1:40h bei 25% Überdeckung obwohl man bei dem Material und nem neuen scharfen Fräser auch 30..40% machen kann. ( s.u. 40% Überdeckung 4mm Fräser und Feinarbeit mit einem 2er Fräser bei 1mm Zustellung / pass selbe Parameter ( stimmt real nicht ganz aber als Schätzung wuerde ichs durchgehen lassen)

@Mathias: Das Logo kannste mit ein bisse Fingerspitzengefühl innerhalb einer Viertelstunde selber schnitzen bzw von einer Vorlage abzeichnen ... ist wirklich kein Hexenwerk.

Hier als kleine Anregung zum Selbermachen - Inklusive Vorlagensuche und Farbvergabe sowie Upload - 23min..

Für Logos gibt es eine tolle Seite, wo man sich die Logos fast aller bekannten Marken als Vektordatei downloaden kann:

http://seeklogo.com/

Hier z.B. für Ford

http://seeklogo.com/search.html?q=ford

Die Vektordatei ist zwar meist als eps verfügbar, aber das in dxf zu bekommen ist das kleinere Problem, falls das CAD oder CAM-Modul dies benötigt..

http://seeklogo.com/

Hier z.B. für Ford

http://seeklogo.com/search.html?q=ford

Die Vektordatei ist zwar meist als eps verfügbar, aber das in dxf zu bekommen ist das kleinere Problem, falls das CAD oder CAM-Modul dies benötigt..

Holger Janssen

User

Klar geht 2,5 d wollte aber ein 3d programm testen und wenn die fräse 10 stunden leuft dann leuft sie 10 std ich habe zeit ! und es sind 6000 upm man man man vertippen kann man sich wohl mal und ja ich habe auch hf spindeln die 60000ß upm machen mit ceramiklager. tss

Mathias hast e mail :-)

gruß Holger

Mathias hast e mail :-)

gruß Holger

Die 60000 ... Keramiklager sind dafür besser, aber auch nicht für die Ewigkeit! Wenn Du Richtung Jäger oder Lehman denkst ... die sind aktiv luftgelagert und haben herkömmliche Lager s.w. nur noch als Notlager ( hab noch keine zerlegt - kann mir die 8k für die Mechanik und die 4 K für den FU nämlich nicht leisten!!) Wenn Du eine 60000er Spindel hast  dann hätt ich an Deiner Stelle s.w. -sorry statt das dafür notwendige Geld auszugeben lieber ein fortgeschritteneres CAM oder eine schnellere Maschine gekauft . Klar vertippen kann man sich (mal und ....) - man muss nur dann auch so kritikfähig sein, wenn jemand anders auffällt, dass die Parameter ganz und gar nicht passen!

dann hätt ich an Deiner Stelle s.w. -sorry statt das dafür notwendige Geld auszugeben lieber ein fortgeschritteneres CAM oder eine schnellere Maschine gekauft . Klar vertippen kann man sich (mal und ....) - man muss nur dann auch so kritikfähig sein, wenn jemand anders auffällt, dass die Parameter ganz und gar nicht passen!

2,5D ist übrigens anerkannterweise ein 3D Job! und die übliche Schrubbarbeitsweise - es sei denn Du kannst Dir das I-Machining Modul von Solid Cam leisten dann wär Dein Cam aber wohl einiges teurer als Fräse und estlCam zusammen

dann hätt ich an Deiner Stelle s.w. -sorry statt das dafür notwendige Geld auszugeben lieber ein fortgeschritteneres CAM oder eine schnellere Maschine gekauft . Klar vertippen kann man sich (mal und ....) - man muss nur dann auch so kritikfähig sein, wenn jemand anders auffällt, dass die Parameter ganz und gar nicht passen!

dann hätt ich an Deiner Stelle s.w. -sorry statt das dafür notwendige Geld auszugeben lieber ein fortgeschritteneres CAM oder eine schnellere Maschine gekauft . Klar vertippen kann man sich (mal und ....) - man muss nur dann auch so kritikfähig sein, wenn jemand anders auffällt, dass die Parameter ganz und gar nicht passen!2,5D ist übrigens anerkannterweise ein 3D Job! und die übliche Schrubbarbeitsweise - es sei denn Du kannst Dir das I-Machining Modul von Solid Cam leisten dann wär Dein Cam aber wohl einiges teurer als Fräse und estlCam zusammen

Holger Janssen

User

Wenn du meinst bitte das immer alles zerpflügt werden muss ist irre sorry muss am Wetter liegen.

Gruß Holger

Gruß Holger

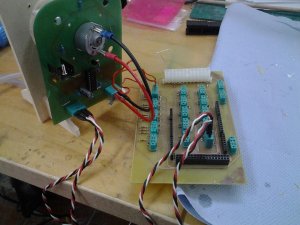

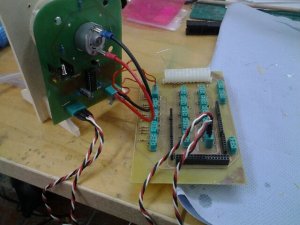

Dann will ich auch mal wieder was zeigen:

Einmal eine nach dem Ätzen mit der cnc gebohrte und gefräste Platine für meine Cocktailmachine die ich vorher schon mal präsentiert habe. Damit minimiert sich der Verkabelungsaufwand erheblich.

Dann ein Gehäuse für eine Wortuhr. Als Prototyp in XPS gefräst. Wird noch aus einem Stück Alu wiederholt.

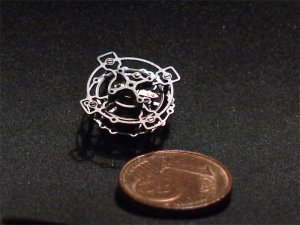

Und ein Einziehfahrwerk für einen 5m Segler an dem ich schon länger immer wieder mal arbeite. Jedliche Ähnlichkeit zu einem Ezfwk eines anderen Herstellers ist natürlich rein zufällig und nicht beabsichtigt!

MfG Patrick

Einmal eine nach dem Ätzen mit der cnc gebohrte und gefräste Platine für meine Cocktailmachine die ich vorher schon mal präsentiert habe. Damit minimiert sich der Verkabelungsaufwand erheblich.

Dann ein Gehäuse für eine Wortuhr. Als Prototyp in XPS gefräst. Wird noch aus einem Stück Alu wiederholt.

Und ein Einziehfahrwerk für einen 5m Segler an dem ich schon länger immer wieder mal arbeite. Jedliche Ähnlichkeit zu einem Ezfwk eines anderen Herstellers ist natürlich rein zufällig und nicht beabsichtigt!

MfG Patrick

Anhänge

Und hier noch ein Tretflugzeug für meinen Sohn. Der Grundbausatz ist gekauft. Ich hab dann noch Radschuhe und Motorhaube aus XPS gefräst, eine Form davon gemacht und die Teile dann laminiert. Der Boxermotor ist aus Sperrholz und ein Instrumentenbrett mit echten Flugzeuginstrumenten hab ich auch noch eingebaut. Die Sitzauflagen sind von einem befreundeten Schneider.

MfG Patrick

MfG Patrick

eurofreddy

User

Hallo Patrick,

hast du die Kohlefaserradabdeckung auch selber gemacht ?

Grüße Axel

hast du die Kohlefaserradabdeckung auch selber gemacht ?

Grüße Axel

Hallo Patrick,

hast du die Kohlefaserradabdeckung auch selber gemacht ?

Grüße Axel

Jep!

Im Autocad ein 3D Modell gezeichnet und in XPS ausgefräst. Davon eine Form gemacht und dann hineinlaminiert.

MfG Patrick

eurofreddy

User

Hallo Patrick,

Sehr schön....

Gefällt mir gut !

Magst du was zu den Schnittdaten von XPS sagen ? Wie bearbeitest du das ? ( Werkzeug, Geschwindigkeit, etc. )

Ich hab grad von einem Freund eine ähnliche Anfrage für ein AIR-IN für ein 1:5er Modellauto und da schwebt mir das genau so vor. Bisher hab ich das Negativ aus MDF gefräst und dann 2k lackiert und dann daraus die Formteile erstellt.

Ich würde es aber auch mal so probieren um zu sehen was besser ist.

LG Axel

Sehr schön....

Gefällt mir gut !

Magst du was zu den Schnittdaten von XPS sagen ? Wie bearbeitest du das ? ( Werkzeug, Geschwindigkeit, etc. )

Ich hab grad von einem Freund eine ähnliche Anfrage für ein AIR-IN für ein 1:5er Modellauto und da schwebt mir das genau so vor. Bisher hab ich das Negativ aus MDF gefräst und dann 2k lackiert und dann daraus die Formteile erstellt.

Ich würde es aber auch mal so probieren um zu sehen was besser ist.

LG Axel

Beuteflieger

User

Hallo Patrick,

würde mich auch interressieren wie du das XPS dicht bekommen hast um so eine Oberfläche hin zu bekommen.

würde mich auch interressieren wie du das XPS dicht bekommen hast um so eine Oberfläche hin zu bekommen.

Hallo zusammen,

das XPS hab ich mit einem 3mm Diamantverzahnten Fräser grob geschruppt und dann mit einem Radiusfräser einen Schlichtdurchgang 45° gemacht. Fräsdatei mit Cut3D erstellt und "gesliced", sprich eine ca. 2-3cm starke XPS Platte in mehreren Schichten gefräst.

Fräsgeschwindigkeit schruppen so um die 25-30mm/sec und schlichten eher 15-20mm/sec. Kress Drehzahl ca. Stufe 4.

Danach alles mit 5min Epoxy zusammengeklebt und mit einer Lage GFK laminiert. (80g/m2)

Das ganze dann mit 80er Papier grob geschliffen und mit GFK Grobspachtel gespachtelt.

Dann wieder mit 80er Papier geschliffen.

Als nächster mit Feinspachtel gespachtelt und mit 240er Papier geschliffen. (das ganze ca. 2-3mal)

Damit ist die Oberfläche des Urmodels soweit Vorbereitet, dass das Trennwachs diese nicht angreifen kann. (Hab die Erfahrung gemacht, dass das Trennwachs XPS auflöst).

Daraus dann die Form gemacht.

Bei so einem kleinen Teil, dass nicht oft modeliert werden muß genügen Formenharz, 2 Lagen 160g und 2 Lagen 80g Gewebe.

Eigentlich wollte ich dann probieren das CFK in der Form zu lackieren. Das ist mir aber auch nach 3 Versuchen nicht gelungen. Das Teil kam immer Matt aus der Form und nicht glänzend. Habe dann erfahren, dass dazu die Form Spiegelblank poliert sein müsste. Diese Arbeit wollte ich mir aber nicht antun und schließlich hab ich das Matte CFK Teil mit 600er Nassschleifpapier bearbeitet, passend zugeschnitten und dann zum Schluss mit Klarlack überzogen.

MfG Patrick

das XPS hab ich mit einem 3mm Diamantverzahnten Fräser grob geschruppt und dann mit einem Radiusfräser einen Schlichtdurchgang 45° gemacht. Fräsdatei mit Cut3D erstellt und "gesliced", sprich eine ca. 2-3cm starke XPS Platte in mehreren Schichten gefräst.

Fräsgeschwindigkeit schruppen so um die 25-30mm/sec und schlichten eher 15-20mm/sec. Kress Drehzahl ca. Stufe 4.

Danach alles mit 5min Epoxy zusammengeklebt und mit einer Lage GFK laminiert. (80g/m2)

Das ganze dann mit 80er Papier grob geschliffen und mit GFK Grobspachtel gespachtelt.

Dann wieder mit 80er Papier geschliffen.

Als nächster mit Feinspachtel gespachtelt und mit 240er Papier geschliffen. (das ganze ca. 2-3mal)

Damit ist die Oberfläche des Urmodels soweit Vorbereitet, dass das Trennwachs diese nicht angreifen kann. (Hab die Erfahrung gemacht, dass das Trennwachs XPS auflöst).

Daraus dann die Form gemacht.

Bei so einem kleinen Teil, dass nicht oft modeliert werden muß genügen Formenharz, 2 Lagen 160g und 2 Lagen 80g Gewebe.

Eigentlich wollte ich dann probieren das CFK in der Form zu lackieren. Das ist mir aber auch nach 3 Versuchen nicht gelungen. Das Teil kam immer Matt aus der Form und nicht glänzend. Habe dann erfahren, dass dazu die Form Spiegelblank poliert sein müsste. Diese Arbeit wollte ich mir aber nicht antun und schließlich hab ich das Matte CFK Teil mit 600er Nassschleifpapier bearbeitet, passend zugeschnitten und dann zum Schluss mit Klarlack überzogen.

MfG Patrick

eurofreddy

User

Hallo Patrick,

ok das klingt nach etwas mehr Arbeit wie ich es bisher gemacht habe. Ich glaub dann bleib ich beim MDF :-)

Ich bearbeite das MDF zwar etwas langsamer aber dafür kommt dann die Form schon ziemlich gut daher. Ich lackiere die Form nur einmal mit einer Grundierung und schleife dass dann einmal naß. Dann kommt gleich der 2k Lack und den kann man, wenn man will, auch polieren.

Vielen Dank für deine Erklärung.

LG Axel

ok das klingt nach etwas mehr Arbeit wie ich es bisher gemacht habe. Ich glaub dann bleib ich beim MDF :-)

Ich bearbeite das MDF zwar etwas langsamer aber dafür kommt dann die Form schon ziemlich gut daher. Ich lackiere die Form nur einmal mit einer Grundierung und schleife dass dann einmal naß. Dann kommt gleich der 2k Lack und den kann man, wenn man will, auch polieren.

Vielen Dank für deine Erklärung.

LG Axel

Das XPS Teil sieht nach dem Fräsen gar nicht so schlecht aus. Das ganze mit dem GFK und dem Spachteln mache ich eigentlich nur um das XPS vor dem Trennwachs zu schützen. Vielleicht geht das ja auch mit Grundierung und Lack. Kommt drauf an wie sehr das XPS saugt und wie dann die Oberfläche aussieht. Es muss jedenfalls komplett bedeckt sein.

Wär vielleicht mal einen Versuch wert.

MfG Patrick

Wär vielleicht mal einen Versuch wert.

MfG Patrick

Adm_Cunningham

User

Hallo Freunde,

habe wieder was angestellt, was ich Euch unbedingt zeigen will. Leider ist mir dabei ein Mißgeschick passiert, für das ich mir selber die Ohren lang gezogen habe. Also braucht es kein anderer mehr zu tun, gell Matthias. Ich programmiere meine Teile eigentlich immer mit dem Z-Null auf dem Werkstück. Aus technischen Gründen habe ich bei diesem Projekt den Nullpunkt auf dem Tisch angetastet und ihn dann um die Materialstärke nach oben versetzt. Beim zweiten Durchgang habe ich aber das Hochsetzen nach dem Werkzeugwechsel vergessen. Schande über mein Haupt. Und im Glauben, daß, wie beim ersten Durchgang, alles in Ordnung ist, habe ich die Erna renne gelasse. Bis ich es rumpeln hörte. Aufgrund des falschen Nullpunktes fräste Erna gleich beim ersten Lauf voll durch das Material. Und wegen der fehlenden Stege, die lagen ja nun fünf Millimeter tief in der Opferplatte, gab es für das Werkstück kein Halten mehr. Vielmehr legte es sich mit dem weiterfahrendem Fräser an, was diesen, zum Glück, aber nicht sehr beeindruckte. Das Ergebnis könnt Ihr in den nun folgenden Bildern sehen.

Der erste Durchgang, so wie er sein sollte.

Der zweite Durchgang nach der Korrektur. Deutlich ist der Schaden am oberen Werkstück zu erkennen.

Hier die hintere Seite aus der Nähe.

Diese kleinen Teile wurden auch ohne Stege ausgefräst, haben sich aber, ohne Schaden zu nehmen, aus dem Staub gemacht.

Wer sich nun fragen sollte, was die ganze Fräserei nun werden soll, dem dürfte ein Blick auf dieses Foto eine Antwort geben. Es ist ein Senderpult.

Und aus einem wurden drei. Das vordere muß noch entgratet und montiert werden. Dann können sie an die neuen Besitzer gehen.

Daraus lernen wir, niemals zu sorglos sein und lieber dreimal prüfen ob wirklich alles ok ist.

Bis zum nächsten Mal. Euer zerknirschter

Paul

habe wieder was angestellt, was ich Euch unbedingt zeigen will. Leider ist mir dabei ein Mißgeschick passiert, für das ich mir selber die Ohren lang gezogen habe. Also braucht es kein anderer mehr zu tun, gell Matthias. Ich programmiere meine Teile eigentlich immer mit dem Z-Null auf dem Werkstück. Aus technischen Gründen habe ich bei diesem Projekt den Nullpunkt auf dem Tisch angetastet und ihn dann um die Materialstärke nach oben versetzt. Beim zweiten Durchgang habe ich aber das Hochsetzen nach dem Werkzeugwechsel vergessen. Schande über mein Haupt. Und im Glauben, daß, wie beim ersten Durchgang, alles in Ordnung ist, habe ich die Erna renne gelasse. Bis ich es rumpeln hörte. Aufgrund des falschen Nullpunktes fräste Erna gleich beim ersten Lauf voll durch das Material. Und wegen der fehlenden Stege, die lagen ja nun fünf Millimeter tief in der Opferplatte, gab es für das Werkstück kein Halten mehr. Vielmehr legte es sich mit dem weiterfahrendem Fräser an, was diesen, zum Glück, aber nicht sehr beeindruckte. Das Ergebnis könnt Ihr in den nun folgenden Bildern sehen.

Der erste Durchgang, so wie er sein sollte.

Der zweite Durchgang nach der Korrektur. Deutlich ist der Schaden am oberen Werkstück zu erkennen.

Hier die hintere Seite aus der Nähe.

Diese kleinen Teile wurden auch ohne Stege ausgefräst, haben sich aber, ohne Schaden zu nehmen, aus dem Staub gemacht.

Wer sich nun fragen sollte, was die ganze Fräserei nun werden soll, dem dürfte ein Blick auf dieses Foto eine Antwort geben. Es ist ein Senderpult.

Und aus einem wurden drei. Das vordere muß noch entgratet und montiert werden. Dann können sie an die neuen Besitzer gehen.

Daraus lernen wir, niemals zu sorglos sein und lieber dreimal prüfen ob wirklich alles ok ist.

Bis zum nächsten Mal. Euer zerknirschter

Paul

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 2

- Aufrufe

- 986