Rallef

User

Nach diversen Balsa-Projekten - wie z.B. dem Sif - habe ich jetzt mal wieder Lust aufs Harz-Panschen. Und da mich immer noch der Amokka-Wood begeistert, habe ich vor, ein paar GFK-Rümpfe zu machen, die sich für die Amokka-Wood Tragflächen oder auch eigene Entwürfe eignen.

Diese eigenen Brett-Nurflügel sollen dann Accio heißen - nichts grundlegend Neues aber für mich schon ein größeres Projekt.

Ich hoffe, der Name ist noch nicht vergeben

Ein bisschen so, wie der Ansatz von Thomas Laqua vor einigen Jahren - nur im viel kleineren Maßstab und ohne, dass ich etwas verkaufen will. Ich brauche schon immer einen halben Samstag für einen Rumpf, so dass ich mich freue, wenn ich ein paar für mich fertig kriege .

.

Damit der Rumpf für verschiedene Entwürfe passt, ergaben sich diese Anforderungen:

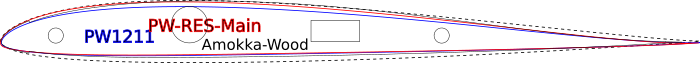

Das PW51 geht nicht - siehe gestrichelte Linie.

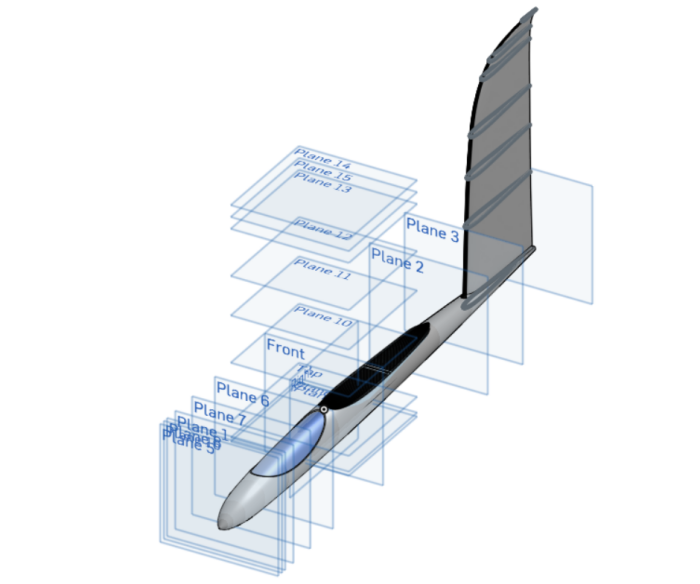

So soll der Rumpf aussehen:

Ich baue das Ganze mit Urmodell aus dem 3D-Drucker, das ich dann abforme.

Da der ganze Prozess schon hundertmal im Netz beschrieben ist, werde ich mich hier kurz halten.

Bei den Tragflächen bin ich noch auf der Suche nach einer innovativen Konstruktion. Ich hatte schon mal ins Auge gefasst, eine Schalenfläche aus dünnem Sperrholz mit einer geodätischen Stützkonstruktion zu machen. Sollte superleicht werden und trotzdem verwindungssteif. Das Ganze vielleicht in einer Helling, wie bei meinem Simplex.

Formbau für GFK-Tragflächen ist mir wahrscheinlich zu aufwendig. Wenn, dann müssten die auch im 3D-Drucker entstehen. Also alles noch offen. Vorschläge willkommen.

Aber erst mal zum Rumpf...

Gruß Ralf

Diese eigenen Brett-Nurflügel sollen dann Accio heißen - nichts grundlegend Neues aber für mich schon ein größeres Projekt.

Ich hoffe, der Name ist noch nicht vergeben

Ein bisschen so, wie der Ansatz von Thomas Laqua vor einigen Jahren - nur im viel kleineren Maßstab und ohne, dass ich etwas verkaufen will. Ich brauche schon immer einen halben Samstag für einen Rumpf, so dass ich mich freue, wenn ich ein paar für mich fertig kriege

.

.Damit der Rumpf für verschiedene Entwürfe passt, ergaben sich diese Anforderungen:

- Seitenruder sollte groß genug sein, um auch große Spannweiten zu unterstützen. Ich habe mich dann aber an der Seitenrudergröße des Amokka-Wood orientiert.

- Es sollten unterschiedliche Tragflächen-Profile möglich sein

- Vorne muss der Rumpf einen kreisförmigen Querschnitt haben, damit ggfs. für einen Antrieb ein Spinner passt. Bei einem ovalen Querschnitt sieht das blöd aus

- Querschnitt so klein wie möglich, aber 3S/1300mAh LiPos sollten gerade noch reinpassen

Das PW51 geht nicht - siehe gestrichelte Linie.

So soll der Rumpf aussehen:

Ich baue das Ganze mit Urmodell aus dem 3D-Drucker, das ich dann abforme.

Da der ganze Prozess schon hundertmal im Netz beschrieben ist, werde ich mich hier kurz halten.

Bei den Tragflächen bin ich noch auf der Suche nach einer innovativen Konstruktion. Ich hatte schon mal ins Auge gefasst, eine Schalenfläche aus dünnem Sperrholz mit einer geodätischen Stützkonstruktion zu machen. Sollte superleicht werden und trotzdem verwindungssteif. Das Ganze vielleicht in einer Helling, wie bei meinem Simplex.

Formbau für GFK-Tragflächen ist mir wahrscheinlich zu aufwendig. Wenn, dann müssten die auch im 3D-Drucker entstehen. Also alles noch offen. Vorschläge willkommen.

Aber erst mal zum Rumpf...

Gruß Ralf