Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Bambu Lab P1P / X1C

- Ersteller toto44

- Erstellt am

Schlafmuetze_auf_ski

User

Vielen dank für deine Antwort! Ich drucke den Rumpf gerade in PETG. Die Flächen werde ich in LW-Drucken. Hab die einstellungen geändert wie du geschrieben hast und den K Faktor manuell eingeben. Jetzt haften die Teile deutlich besser aneinander. Das Druckbild hat leicht darunter gelitten und es kommt an machen stellen zur Unterextrusion. Zum gluck im genau dort wo Teile angeklebt werden.Hi Henning,

das bemängelt jeder bambu lab Besitzer der das erste mal ein Eclipson Modell druckt.

Druckst du LW-PLA oder normales PLA.

Ich hab bis jetzt nur PLA gedruckt.

Dazu musst du alle Einstellungen laut dem Eclipson FAQ wie im Prusa Slicer übernehmen.

Ich verwende zudem den Orca und nicht Bambu Studio da die Ergebnisse besser sind.

Read before start printing | eclipson

www.eclipson-airplanes.com

FAQ

www.eclipson-airplanes.com

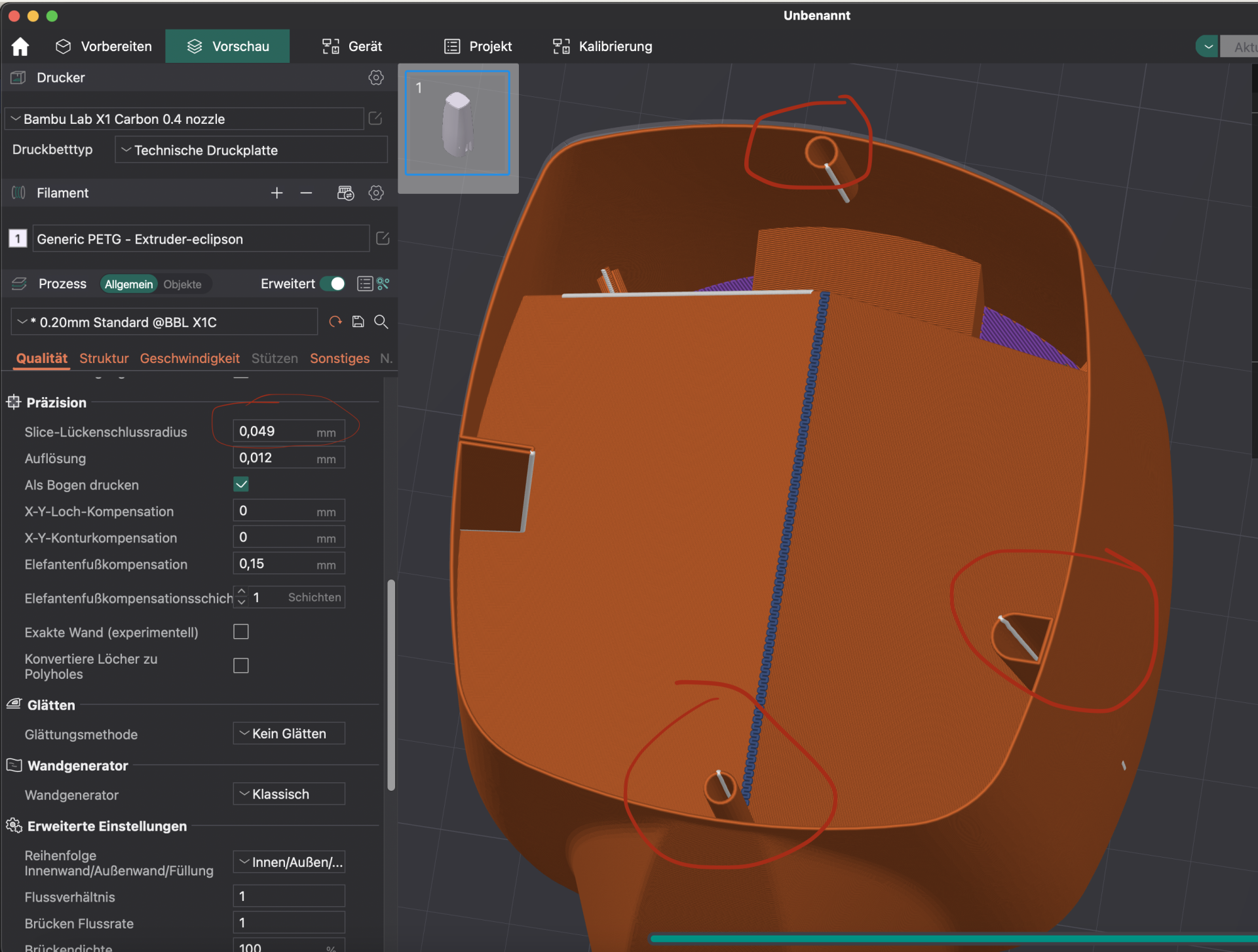

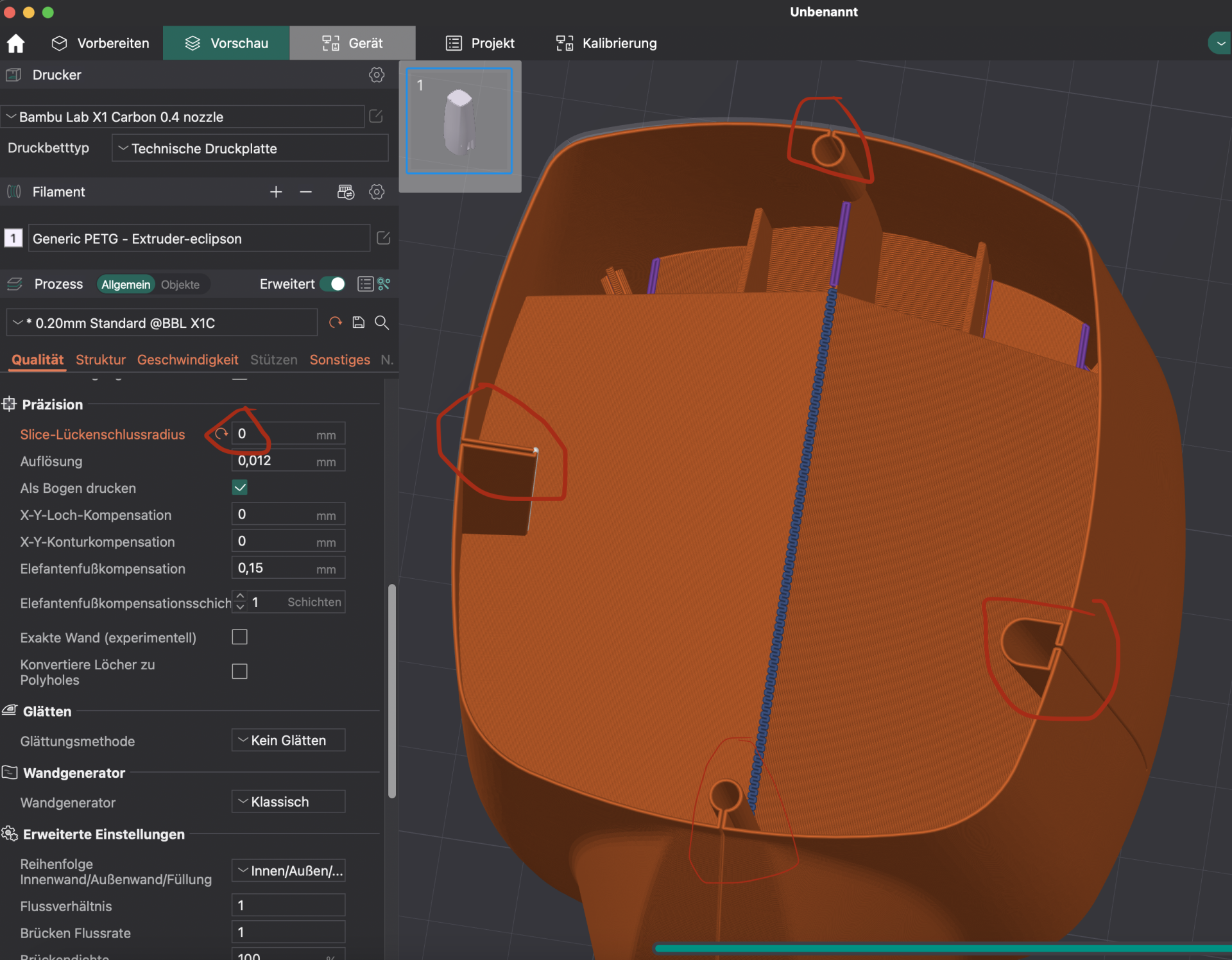

Die beiden entscheiden Parameter sind zum einen "Slice gap closing Radius" der muss so niedrig wie möglich sein und dann musst du bei deinem Filament Profil noch den K Faktor manuell einfügen.

Filament settings -> Advanced-> and under the starting g code, type in what eclipson recommends:

M900 K0

But for some reason, when I did it, it was still not working. So how did I get it to actually work? Type in the decimal too.

M900 K0.0

Irgendwas habe ich glaub ich nich geändert. Diese Einstellung ist aktuell nur im Irca vorhanden, die weiss ich aber jetzt nicht mehr auswendig.

Ach ja und immer outer before inner drucken.

Gruß

Chris

Schlafmuetze_auf_ski

User

Weis jemand vielleicht wie man im Bambu Studio oder im Orca Slicer es hinbekommt das die Auswände geschlossen sind und man trotzdem die Innere Struktur hat? wenn ich es drucke das die Inneren Wände da sind, wird die Äussere Schiecht unterbrochen. K900 K0 habe ich auch eingeben, dadurch hält die Innenwand zumindest an den meisten stellen.

Die Einstellung in deinem zweiten Screenshot mit Gap radius 0 dürfte im Sinne des Erfinders sein. Es sieht zwar im Slicer so aus, als ob die Außenwände geschlitzt sind, und es werden auch Nähte im Druck sichtbar sein, aber da die tatsächlichen Schlitze unter 0,1 mm breit sind, sollten sie beim Druck verschweißen. Die Konstruktion kommt mir etwas gewagt vor (normalerweise lässt man die Verschweißungen flächiger laufen, weil die Haftkraft von User zu User unterschiedlich ausfällt), aber ganz offensichtlich ist sie so beabsichtigt. Zumindest oben und unten sollen ja anscheinend Holme/Gurte eingeklebt werden - da wird die Stabilität dann darüber hergestellt.

Tschöö

Stephan

Tschöö

Stephan

Schlafmuetze_auf_ski

User

Danke für deine Antwort. Ich habe das ganze schonmal gedruckt mit Gap Radius 0 und dann sind die Wände leider nicht zusammen. Die liegen zwar sehr sehr dicht aneinander aber sind zwei getrennte wände. wenn ich Gap Radius auf die normale Einstellung mache, sind die Wände zwar geschlossen aber keine Innenwände.Die Einstellung in deinem zweiten Screenshot mit Gap radius 0 dürfte im Sinne des Erfinders sein. Es sieht zwar im Slicer so aus, als ob die Außenwände geschlitzt sind, und es werden auch Nähte im Druck sichtbar sein, aber da die tatsächlichen Schlitze unter 0,1 mm breit sind, sollten sie beim Druck verschweißen. Die Konstruktion kommt mir etwas gewagt vor (normalerweise lässt man die Verschweißungen flächiger laufen, weil die Haftkraft von User zu User unterschiedlich ausfällt), aber ganz offensichtlich ist sie so beabsichtigt. Zumindest oben und unten sollen ja anscheinend Holme/Gurte eingeklebt werden - da wird die Stabilität dann darüber hergestellt.

Tschöö

Stephan

Hm, dann müssen wir wohl ganz vorn anfangen: Hast du die Flowrate für das Filament per Testcube eingemessen? Der Istwert der Wanddicke sollte knapp über dem Sollwert liegen (per Messschieber kannst du ja nur die äußere Ausdehnung der Filament"würstchen" erfassen; die Kontaktflächen (also die Breite in den Layer-Rillen) sind grundsätzlich schmaler, aber messtechnisch kaum zu erfassen). Gutgemeinte zusätzliche Maßnahmen wie Vorschubkalibration (ist die mit dem Bambu überhaupt möglich ohne Code-Konsole?) sind übrigens bestenfalls nutzlos, wenn es um Singlewall-Druck geht.

Die Testcubes druckst du am besten mit 3 Bodenlayern und 0 Decklayern. Ersteres, um Über- bzw. Unterextrusion auch bei Flächen beurteilen zu können, und zweiteres, um komfortabel die Wanddicke messen zu können.

Wenn die Flowrate generell korrekt eingeregelt ist, machst du am besten mit diesem Teil weiter (auch wenn es mir langsam peinlich ist, immer wieder auf meine eigenen Uploads zu verweisen, behandelt das halt genau die Probleme, die du im Moment hast). Arbeite die Anleitung Stück für Stück ab (Wenn dir Englisch nicht so liegt, kopiere die Texte einfach in Google Translate - da kommt zwar nicht gerade ein elegantes Deutsch raus, aber zumindest ist es verständlich).

Wenn du damit durch bist, hast du entweder die Einstellungen, die du für dein Filament benötigst (inklusive der Sicherheit, auch Tragflächen damit drucken zu können - das hat ja nochmal ganz eigene Tücken) oder die Erkenntnis, dass dieses Filament für Flugmodelle völlig ungeeignet ist.

Tschöö

Stephan

Die Testcubes druckst du am besten mit 3 Bodenlayern und 0 Decklayern. Ersteres, um Über- bzw. Unterextrusion auch bei Flächen beurteilen zu können, und zweiteres, um komfortabel die Wanddicke messen zu können.

Wenn die Flowrate generell korrekt eingeregelt ist, machst du am besten mit diesem Teil weiter (auch wenn es mir langsam peinlich ist, immer wieder auf meine eigenen Uploads zu verweisen, behandelt das halt genau die Probleme, die du im Moment hast). Arbeite die Anleitung Stück für Stück ab (Wenn dir Englisch nicht so liegt, kopiere die Texte einfach in Google Translate - da kommt zwar nicht gerade ein elegantes Deutsch raus, aber zumindest ist es verständlich).

Wenn du damit durch bist, hast du entweder die Einstellungen, die du für dein Filament benötigst (inklusive der Sicherheit, auch Tragflächen damit drucken zu können - das hat ja nochmal ganz eigene Tücken) oder die Erkenntnis, dass dieses Filament für Flugmodelle völlig ungeeignet ist.

Tschöö

Stephan

Schlafmuetze_auf_ski

User

Hey, nein eingemessen habe ich nichts. Ich wüste ehrlich gesagt auch nicht wie. Ich habe einen Bambu Lab X1 Carbon. Vor jedem Druck kalibriert er sich selbst und reguliert den Fluss über seinen Lider Scanner. Ich konnte bis jetzt auch so alles drucken was ich wollte in schönster Qualität und Robustizität. Nur beim Druck von Flieger habe ich Probleme. Die Teile sehen zwar sehr gut aus die der Drucker druckt aber ohne das diese "Schweißnähte" richtig halten bringt mir das ja auch nichts.

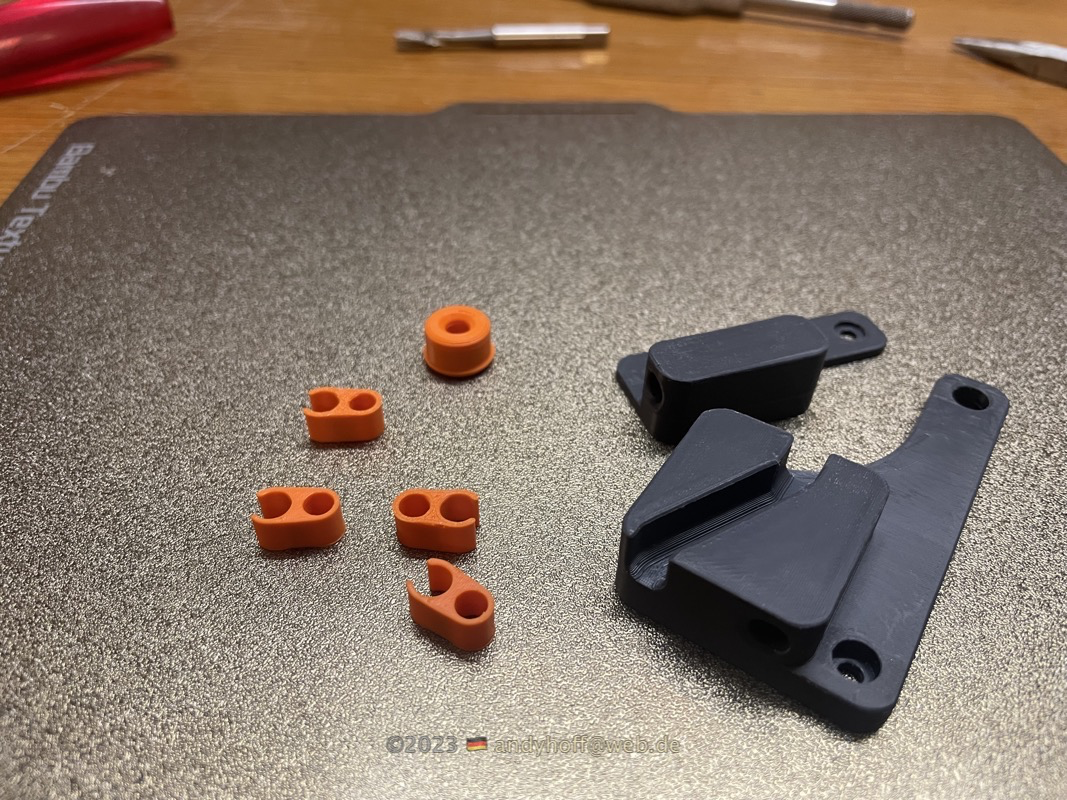

Habe dein Testflügelteil gedruckt und auch dort haften die Wände nicht zusammen. Nun habe ich 4 verschiedene Filamente wie PETG,PLA,ABS probiert aber es ändert sich nichts. Die Filamente stammen von Extrudr, eSUN und Bambu Lab eigene Filamente. Einstellungen habe ich wie in deiner Anleitung übernommen.

Ich hab mal ein paar Bilder angehangen wie sie aussehen nach dem Druck. Filament ist in diesem Beispiel PETG von Extrudr.

Habe dein Testflügelteil gedruckt und auch dort haften die Wände nicht zusammen. Nun habe ich 4 verschiedene Filamente wie PETG,PLA,ABS probiert aber es ändert sich nichts. Die Filamente stammen von Extrudr, eSUN und Bambu Lab eigene Filamente. Einstellungen habe ich wie in deiner Anleitung übernommen.

Ich hab mal ein paar Bilder angehangen wie sie aussehen nach dem Druck. Filament ist in diesem Beispiel PETG von Extrudr.

Anhänge

Hm, nein, der LIDAR kalibriert nur den Extrusionszeitpunkt, aber nicht die Menge. Die solltest du vorher wie beschrieben eingemessen haben. Die Autokalibration pro Druck macht man eigentlich "heutzutage" (i.e. ca. seit drei Monaten - die Zeit rennt  ) nur noch in Sonderfällen, da die aktuelle Bambu-Firmware es mittlerweile gestattet, die Flow Dynamics einmal pro Filament einzumessen und den gespeicherten Messwert dauerhaft zu verwenden (Das hat den Vorteil, dass man auch tatsächlich immer mit demselben Messwert druckt - die Funktion findest du im aktuellen BambuStudio und Orca unter dem Reiter "Calibration". Sehr schön ist, dass man damit auch alle vier Filamente im AMS in einem Rutsch durchmessen kann).

) nur noch in Sonderfällen, da die aktuelle Bambu-Firmware es mittlerweile gestattet, die Flow Dynamics einmal pro Filament einzumessen und den gespeicherten Messwert dauerhaft zu verwenden (Das hat den Vorteil, dass man auch tatsächlich immer mit demselben Messwert druckt - die Funktion findest du im aktuellen BambuStudio und Orca unter dem Reiter "Calibration". Sehr schön ist, dass man damit auch alle vier Filamente im AMS in einem Rutsch durchmessen kann).

Spielt aber in diesem Zusammenhang keine große Rolle - wie gesagt, als allererstes muss die Extrusionsmenge über den Flowfaktor eingestellt werden (Filamenteinstellung erste Seite, "Flow ratio"). Auffällig ist da, dass der Standardfaktor für "Generic PETG" seitens Bambu auf 0.98 eingestellt ist - gemessen habe ich für Extrudr PETG einen Faktor von 1.07, was schon ein heftiger Unterschied ist.

Ich hänge dir mal ein 3MF an (.txt nach dem Download vom Dateinamen entfernen), das du mit BambuStudio oder Orca öffnen kannst und das (neben einem geschlitzten Testwürfel) meine Filamenteinstellungen für Extrudr PETG enthält. Falls die bei dir auch passen sollten, kannst du sie in deine User Settings speichern. Also: 3MF öffnen, mit den eingestellten Werten einfach slicen lassen und drucken. Falls die Wandstärke des Drucks dann zwischen 0,52 und 0,53 mm liegt (und hoffentlich auch die Innenwände des Schlitzes verschweißt sind), passt die Einstellung - dann einfach die Filamenteinstellung öffnen und mit einem Namen deiner Wahl als dauerhaftes Setting speichern. Falls nicht, musst du den Flowfaktor noch entsprechend verringern oder erhöhen.

Die schlechte Nachricht: Für die Mini-Verschweißbereiche bei der Gö-1 reicht auch das nicht aus. Ich habe das mit einem Stückchen von Fus2.stl mal ausprobiert, aber zumindest mit PETG keine Chance.

Die gute Nachricht: Die Schuld liegt aber definitiv bei der Konstruktion. Wie gesagt, ich finde die eh etwas gewagt. Bei einer (theoretischen) Kontaktfläche von teilweise unter einem Millimeter wäre die Verschweißung nur mit Überextrusion zu bewerkstelligen und hätte bezüglich der Verwindungssteifheit praktisch keinen Wert. Bei anderen Modellen dürftest du aber keine Probleme bekommen, wenn nur der Flowfaktor stimmt.

Tschöö

Stephan

) nur noch in Sonderfällen, da die aktuelle Bambu-Firmware es mittlerweile gestattet, die Flow Dynamics einmal pro Filament einzumessen und den gespeicherten Messwert dauerhaft zu verwenden (Das hat den Vorteil, dass man auch tatsächlich immer mit demselben Messwert druckt - die Funktion findest du im aktuellen BambuStudio und Orca unter dem Reiter "Calibration". Sehr schön ist, dass man damit auch alle vier Filamente im AMS in einem Rutsch durchmessen kann).

) nur noch in Sonderfällen, da die aktuelle Bambu-Firmware es mittlerweile gestattet, die Flow Dynamics einmal pro Filament einzumessen und den gespeicherten Messwert dauerhaft zu verwenden (Das hat den Vorteil, dass man auch tatsächlich immer mit demselben Messwert druckt - die Funktion findest du im aktuellen BambuStudio und Orca unter dem Reiter "Calibration". Sehr schön ist, dass man damit auch alle vier Filamente im AMS in einem Rutsch durchmessen kann).Spielt aber in diesem Zusammenhang keine große Rolle - wie gesagt, als allererstes muss die Extrusionsmenge über den Flowfaktor eingestellt werden (Filamenteinstellung erste Seite, "Flow ratio"). Auffällig ist da, dass der Standardfaktor für "Generic PETG" seitens Bambu auf 0.98 eingestellt ist - gemessen habe ich für Extrudr PETG einen Faktor von 1.07, was schon ein heftiger Unterschied ist.

Ich hänge dir mal ein 3MF an (.txt nach dem Download vom Dateinamen entfernen), das du mit BambuStudio oder Orca öffnen kannst und das (neben einem geschlitzten Testwürfel) meine Filamenteinstellungen für Extrudr PETG enthält. Falls die bei dir auch passen sollten, kannst du sie in deine User Settings speichern. Also: 3MF öffnen, mit den eingestellten Werten einfach slicen lassen und drucken. Falls die Wandstärke des Drucks dann zwischen 0,52 und 0,53 mm liegt (und hoffentlich auch die Innenwände des Schlitzes verschweißt sind), passt die Einstellung - dann einfach die Filamenteinstellung öffnen und mit einem Namen deiner Wahl als dauerhaftes Setting speichern. Falls nicht, musst du den Flowfaktor noch entsprechend verringern oder erhöhen.

Die schlechte Nachricht: Für die Mini-Verschweißbereiche bei der Gö-1 reicht auch das nicht aus. Ich habe das mit einem Stückchen von Fus2.stl mal ausprobiert, aber zumindest mit PETG keine Chance.

Die gute Nachricht: Die Schuld liegt aber definitiv bei der Konstruktion. Wie gesagt, ich finde die eh etwas gewagt. Bei einer (theoretischen) Kontaktfläche von teilweise unter einem Millimeter wäre die Verschweißung nur mit Überextrusion zu bewerkstelligen und hätte bezüglich der Verwindungssteifheit praktisch keinen Wert. Bei anderen Modellen dürftest du aber keine Probleme bekommen, wenn nur der Flowfaktor stimmt.

Tschöö

Stephan

Anhänge

hommelm

User

Das passiert aber sicher nicht mit allen Filamenten, oder? Das auf dem Foto sieht aus wie LW-PLA HT - dem Zeug traue ich ja jegliche Schlechtigkeit zu.Hallo,

ich habe das Problem, dass bei Support oder bei soliden Boden- und Decklagen an der Außenwand eine Art Unterextrusion entseht und sich eine "Rille" bildet. Kennt jemand dieses Problem bzw. hat dafür eine Lösung ?

Wäre um einen Tip zur Lösung des Problems dankbar.

Eine Idee habe ich leider auch nicht...

Eine Idee habe ich leider auch nicht...Klar - einiges findet sich im früheren Verlauf dieses Threads. In einem Beitrag habe ich da auch einen Startcode für den X1C und LW-Filamente hochgeladen, der das dann kontraproduktive Purging minimiert.Hallo Leute

Ich bin gerade dabei mit meinen Bambu lab x1c PLA LW von colorfabb zu probieren

Hat zufällig jemand Erfahrungen oder ein Einstellung was mir hilft einen relativ schönen Druck raus zu bekommen

Vielen Dank im voraus

Gruß Andreas

Tschöö

Stephan

Schlafmuetze_auf_ski

User

Danke für die DateiHm, nein, der LIDAR kalibriert nur den Extrusionszeitpunkt, aber nicht die Menge. Die solltest du vorher wie beschrieben eingemessen haben. Die Autokalibration pro Druck macht man eigentlich "heutzutage" (i.e. ca. seit drei Monaten - die Zeit rennt) nur noch in Sonderfällen, da die aktuelle Bambu-Firmware es mittlerweile gestattet, die Flow Dynamics einmal pro Filament einzumessen und den gespeicherten Messwert dauerhaft zu verwenden (Das hat den Vorteil, dass man auch tatsächlich immer mit demselben Messwert druckt - die Funktion findest du im aktuellen BambuStudio und Orca unter dem Reiter "Calibration". Sehr schön ist, dass man damit auch alle vier Filamente im AMS in einem Rutsch durchmessen kann).

Spielt aber in diesem Zusammenhang keine große Rolle - wie gesagt, als allererstes muss die Extrusionsmenge über den Flowfaktor eingestellt werden (Filamenteinstellung erste Seite, "Flow ratio"). Auffällig ist da, dass der Standardfaktor für "Generic PETG" seitens Bambu auf 0.98 eingestellt ist - gemessen habe ich für Extrudr PETG einen Faktor von 1.07, was schon ein heftiger Unterschied ist.

Ich hänge dir mal ein 3MF an (.txt nach dem Download vom Dateinamen entfernen), das du mit BambuStudio oder Orca öffnen kannst und das (neben einem geschlitzten Testwürfel) meine Filamenteinstellungen für Extrudr PETG enthält. Falls die bei dir auch passen sollten, kannst du sie in deine User Settings speichern. Also: 3MF öffnen, mit den eingestellten Werten einfach slicen lassen und drucken. Falls die Wandstärke des Drucks dann zwischen 0,52 und 0,53 mm liegt (und hoffentlich auch die Innenwände des Schlitzes verschweißt sind), passt die Einstellung - dann einfach die Filamenteinstellung öffnen und mit einem Namen deiner Wahl als dauerhaftes Setting speichern. Falls nicht, musst du den Flowfaktor noch entsprechend verringern oder erhöhen.

Die schlechte Nachricht: Für die Mini-Verschweißbereiche bei der Gö-1 reicht auch das nicht aus. Ich habe das mit einem Stückchen von Fus2.stl mal ausprobiert, aber zumindest mit PETG keine Chance.

Die gute Nachricht: Die Schuld liegt aber definitiv bei der Konstruktion. Wie gesagt, ich finde die eh etwas gewagt. Bei einer (theoretischen) Kontaktfläche von teilweise unter einem Millimeter wäre die Verschweißung nur mit Überextrusion zu bewerkstelligen und hätte bezüglich der Verwindungssteifheit praktisch keinen Wert. Bei anderen Modellen dürftest du aber keine Probleme bekommen, wenn nur der Flowfaktor stimmt.

Tschöö

Stephan

Gestern hatte ich endlich Zeit das ganze nochmal zu testen. Bambu hat den Faktor bei mir auf 0.95 stehen. Nun hab ich die Kalibrierung gemacht, rein optisch kommt es mit 0.98 hin. Was aber nicht ausreicht damit sich die Teile verbinden. Hab es dann einfach mit deinen Einstellungen probiert und die Teile haben zumindest schon etwas gehaftet. Die Wandstärke stimmt dann auch. Hab nun den Faktor immer etwas erhöht und mit Faktor 1,15 habe ich erst einen halbwegs akzeptablen halt aber eine Überextrusion.

Gestern hatte ich endlich Zeit das ganze nochmal zu testen. Bambu hat den Faktor bei mir auf 0.95 stehen. Nun hab ich die Kalibrierung gemacht, rein optisch kommt es mit 0.98 hin. Was aber nicht ausreicht damit sich die Teile verbinden. Hab es dann einfach mit deinen Einstellungen probiert und die Teile haben zumindest schon etwas gehaftet. Die Wandstärke stimmt dann auch. Hab nun den Faktor immer etwas erhöht und mit Faktor 1,15 habe ich erst einen halbwegs akzeptablen halt aber eine Überextrusion.Ich drucke auch nur die Gö-1 weil sie gratis ist zum testen. So weis ich jetzt zumindest das ich abstand nehmen muss zu Eclipson Modelle. Hast du Erfahrungen mit anderen Anbieter wie Planeprint?

Welches Filament empfiehlst du für den Druck von Flieger, mal abgesehen von LW-PLA. Ich hatte mit meinem alten Drucker den Nucking Futs gedruckt aus PLA. Flog sehr gut aber leider wurde das PLA im Flug so weich das sich der Motor lösen konnte. Nach dem der Flieger dann ein paar Wochen im Regal lag, in nähe eines Fensters, war die gesamte Fläche verzogen und der Rumpf an ein paar stellen deformiert. Meine Hoffnung liegt dabei, dass das mit PETG nicht so schnell passiert.

DestroyerI

User

Hi ihr Drucker,

Nutze auch rege meine beiden Bambu‘s C1CC und bin auch zufrieden. Hatte mir auch für das Hobby einen 3D Scanner von 3DMakerPro gekauft. Doch durch die Fülle an Vorlagen ist mein Bedarf gedeckt und durch das selbst erstellen von STLs via Fusion360 brauch ich ihn nicht mehr. Falls jemand Bedarf hat, PN.

Nichtsdestotrotz geht auch LW- PLA sehr gut zu drucken. Darf nur nicht zu schnell sein, was ja eigentlich die Stärke von Bambulab ist.

Vasenmodus ist da das beste, aber verschiedene Anbieter von Modellen haben das auch ohne Vasenmodus recht gut im Griff

Nutze auch rege meine beiden Bambu‘s C1CC und bin auch zufrieden. Hatte mir auch für das Hobby einen 3D Scanner von 3DMakerPro gekauft. Doch durch die Fülle an Vorlagen ist mein Bedarf gedeckt und durch das selbst erstellen von STLs via Fusion360 brauch ich ihn nicht mehr. Falls jemand Bedarf hat, PN.

Nichtsdestotrotz geht auch LW- PLA sehr gut zu drucken. Darf nur nicht zu schnell sein, was ja eigentlich die Stärke von Bambulab ist.

Vasenmodus ist da das beste, aber verschiedene Anbieter von Modellen haben das auch ohne Vasenmodus recht gut im Griff

Hui, 1,15 ist natürlich eine Hausnummer - sowas habe ich normalerweise allenfalls bei TPU. Wird auch in puncto Überextrusion zuviel sein, falls du für das Modell steckbare Teile drucken musst. Schon die 1,07 sind ja ein Wert, der auf die mittlere Wandstärke abzielt. Wenn du z.B. sowas hier drucken willst, ist wieder die äußere Wandstärke von Bedeutung, damit man die Einzelteile überhaupt montiert kriegt.Danke für die DateiGestern hatte ich endlich Zeit das ganze nochmal zu testen. Bambu hat den Faktor bei mir auf 0.95 stehen. Nun hab ich die Kalibrierung gemacht, rein optisch kommt es mit 0.98 hin. Was aber nicht ausreicht damit sich die Teile verbinden. Hab es dann einfach mit deinen Einstellungen probiert und die Teile haben zumindest schon etwas gehaftet. Die Wandstärke stimmt dann auch. Hab nun den Faktor immer etwas erhöht und mit Faktor 1,15 habe ich erst einen halbwegs akzeptablen halt aber eine Überextrusion.

Bei der Gö-1 dürften ja, wie gesagt, die Mini-Verschweißungen statisch eh nicht von Bedeutung sein, daher würde ich auch nicht sooo viel Rücksicht drauf nehmen (allerdings kenne ich nicht das ganze Modell, ich hatte mir nur Fus2 mal zum Testen vorgenommen).

Kann man so pauschal nicht sagen, glaube ich. Das eine Modell ist halt schwer zu drucken, das andere fliegt wie ein Backstein, das dritte ist schlicht hässlich wie die Nacht (natürlich nur gedruckt; auf dem gerenderten Werbebild sah es noch ganz toll aus), und das vierte kombiniert all diese Eigenschaften...Ich drucke auch nur die Gö-1 weil sie gratis ist zum testen. So weis ich jetzt zumindest das ich abstand nehmen muss zu Eclipson Modelle.

Was mir z.B. bei Eclipson unsympathisch ist: Die geben für viele ihrer Modelle an, dass man die wahlweise in PLA- oder LW-PLA-Ausführung drucken kann. Sowas ist Bullshit - PLA und LW-PLA sind von den mechanischen Eigenschaften her so unterschiedlich, dass eine "anständige" Konstruktion für eine der beiden Varianten immer mit deutlichen Abstrichen für die andere verbunden ist.

Was mir z.B. bei Eclipson unsympathisch ist: Die geben für viele ihrer Modelle an, dass man die wahlweise in PLA- oder LW-PLA-Ausführung drucken kann. Sowas ist Bullshit - PLA und LW-PLA sind von den mechanischen Eigenschaften her so unterschiedlich, dass eine "anständige" Konstruktion für eine der beiden Varianten immer mit deutlichen Abstrichen für die andere verbunden ist. Nein, da bin ich der völlig falsche Ansprechpartner - ich drucke eigentlich, wenn schon ganze Modelle, dann fast nur Eigenkonstruktionen (einzige Ausnahme bisher: der Buratinu von wersy, dessen Konstruktionen ich nur wärmstens empfehlen kann). Aber man soll ja niemals nie sagen - zur Zeit fixt mich die EDF-Seagull von Planeprint ganz gewaltig an, da werde ich wohl nicht widerstehen können.Hast du Erfahrungen mit anderen Anbieter wie Planeprint?

Kann man so allgemein nicht sagen. Eine kleine Liste jenseits jeglichen Anspruchs auf Vollständigkeit:Welches Filament empfiehlst du für den Druck von Flieger, mal abgesehen von LW-PLA.

PA12-CF15: Leicht zu drucken, sehr hart und steif, ultra-temperaturbeständig, leicht. Achtung, schirmt Antennen ab.

PC: Hart und sehr flexibel, recht leicht, sehr temperaturfest, aber nur für kleine Teile brauchbar (Warping).

Varioshore TPU: Gut für weiche Teile, leicht, besser druckbar als TPU Shore < A95.

TPU hard Shore D58: Unzerstörbar, Flexibilität ähnlich Hartgummi.

TPU hard + Carbon: Unzerstörbar, Flexibilität ähnlich PE. Achtung, schirmt Antennen ab.

Greentec pro: Gut schleif- und spanbar, eher was für relativ massive Teile.

PETG: Ist halt in den meisten Fällen "das bessere PLA".

LW-PLA HT: In jeder Beziehung etwas schlechter als LW-PLA, abgesehen von der Temperaturfestigkeit.

LW-ASA: Wohl das Leichteste, was es gibt, aber bröselig wie Butterkeks. Sehr temperaturfest. Ideal zB für Pilotenköpfe.

Die Liste könnte man wohl noch endlos fortführen. Kaum Erfahrung habe zB ich mit ABS und ASA, weil ich die beiden hauptsächlich als Kosten-Nutzen-Kompromiss ansehe, aber da nicht wirklich Alleinstellungsmerkmale sehe.

Motorspanten druckt man nun wirklich nicht aus PLA... davon abgesehen kann man aber recht pauschal sagen, dass die Farbe und damit Lichtabsorption eines Modells bezüglich der Hitzefestigkeit fast mehr ausmacht als das Material. Weißes LW-PLA hat zwar im Kofferraum schlechte Karten, aber in der Sonne kein Problem. Schwarzes PETG dagegen hat im Kofferraum kein Problem, schmilzt aber in der Sonne schneller als jeder weiße Kunststoff.Ich hatte mit meinem alten Drucker den Nucking Futs gedruckt aus PLA. Flog sehr gut aber leider wurde das PLA im Flug so weich das sich der Motor lösen konnte. Nach dem der Flieger dann ein paar Wochen im Regal lag, in nähe eines Fensters, war die gesamte Fläche verzogen und der Rumpf an ein paar stellen deformiert. Meine Hoffnung liegt dabei, dass das mit PETG nicht so schnell passiert.

Kritisch wird das vor allem bei CF-gefüllten Filamenten, die es nun mal naturgemäß nur in Schwarz gibt. Dementsprechend sollte man bei CF darauf achten, dass auch der verwendete Kunststoff hitzefest mit Reserve ist. PLA-CF und PETG-CF sind also eine ganz schlechte Idee in der Hinsicht.

Tschöö

Stephan

hommelm

User

Das passiert aber sicher nicht mit allen Filamenten, oder? Das auf dem Foto sieht aus wie LW-PLA HT - dem Zeug traue ich ja jegliche Schlechtigkeit zu.Eine Idee habe ich leider auch nicht...

Stephan auf Dich hatte ich eigentlich gesetzt.

Das Teil auf dem Bild ist mit normalen LW-PLA von 3DLabPrint gedruckt. Schaut auch super aus bis auf die Stellen oben und unten an den Schlitzen.

Das ist zum Verzweifeln....

Aus PLA gedruckt ist es besser, da kann man diese Stellen nur erahnen. Dafür kommen die verschweißten Schlitze für die Innenwände wesentlich deutlicher stärker zum Vorschein.

Schade, aber ich sehe hier keinen Lösungsansatz.

Gruß

Michael

silberkorn

User

Leute, ich bin total geplättet. Ich hatte bisher einen Caribou Mk3s Drucker. Der war zugegebenermaßen schon sehr gut beim Drucken. Vor allem im Bereich PLA und PETG. Da ich aber auch andere Materialien drucken will wie ABS unsw. die einen geschlossenen Bauraum bedingen, habe ich mir einen Bambu Lab X1C gekauft. Ich hatte ja schon viel gelesen daß das Teil gut sein soll, aber im echten Leben stellt der alles in den Schatten. Ich habe heute mal ein kleines, eher filigranes Funktionsteil Funktionsteil gedruckt welches selbst einiges an Wärme aushalten muss (wird direkt über dem Druckkopf montiert. Empfohlen war es das Ding mit 50mm/s und 0,16 Layer Höhe zu Drucken. Ich hab es mit dem X1C in 0,2mm Layer und mit den normalen 300mm pro Sekunde gedruckt. Es kommt absolut traumhaft raus und ist sehr stabil! Bin völlig begeistert. Das ist ABS wohlgemerkt! Druckt der als wäre es das leichtest zu druckende PLA.

Hamburger69

User

...so, ich habe mir nun auch einen P1P bestellt... mal sehen, wann der kommt, hoffentlich noch vor Weihanchten...

Dann kommen bestimmt viele Fragen...

Grüße aus Reinbek

Thomas

Dann kommen bestimmt viele Fragen...

Grüße aus Reinbek

Thomas

Bin jetzt seit ein paar Wochen sehr zufriedener Besitzer eines X1C. Hab noch nie so viel Geld für einen Drucker ausgegeben  .. aber ich kann sagen die Maschine ist jeden Euro wert!

.. aber ich kann sagen die Maschine ist jeden Euro wert!

Druckt out-of-the-box in wirklich guter Qualität .. nicht perfekt aber wirklich gut.

Heute mal ein paar kleine Updates aus ABS gedruckt..

ABS druckt sich damit wirklich ohne Probleme.

Hier zum ersten mal das Ironing ausprobiert. Oberfläche wird super! Man sieht kaum noch das es ein Druckteil ist.

.. aber ich kann sagen die Maschine ist jeden Euro wert!

.. aber ich kann sagen die Maschine ist jeden Euro wert!Druckt out-of-the-box in wirklich guter Qualität .. nicht perfekt aber wirklich gut.

Heute mal ein paar kleine Updates aus ABS gedruckt..

ABS druckt sich damit wirklich ohne Probleme.

Hier zum ersten mal das Ironing ausprobiert. Oberfläche wird super! Man sieht kaum noch das es ein Druckteil ist.

HarrHirsch

User

Hallo Thomas,...so, ich habe mir nun auch einen P1P bestellt... mal sehen, wann der kommt, hoffentlich noch vor Weihanchten...

Dann kommen bestimmt viele Fragen...

Grüße aus Reinbek

Thomas

Wenn Du noch stornieren kannst würde ich Dir den P1S empfehlen. Der geschlossene Bauraum mit Abluftfilter ermöglicht Dir auch Materialien wie ASA und ABS zu drucken. Die 100 Euro Aufpreis zum P1P ist das meiner Meinung nach allemal Wert. Ich hatte erst den P1P und habe jetzt den P1S. Der P1S würde aktuell noch am 22 Dezember kommen.

Gruß,

Roland

Ähnliche Themen

- Antworten

- 44

- Aufrufe

- 4K