Hi Mario,

wir haben uns damals eine Step Four Precisious 740 gekauft auf der wir das ganze Fräsen wollten.

Diese haben wir mit Mach3 für 3D ertüchtigt. Da aber schnell klar wurde, daß wir dann auch in eine neue Spindel und andere (höher auflösende) Schrittmotoren investieren hätten müßen ermöglichte uns das Schicksal einen (quasi) unbeschränkten Zugang zu einer ISEL-Fräse mit einer Arbeitslänge von 1400mm. Leider war das Rohmaterial der Flächen und Rümpfe dann schon in 740mm-Blöcke aufgeteilt und mußten im nachhinein wieder miteinander verklebt werden...

Die StepFour steht noch bei mir und wird über Weihnachten in der Börse zu finden sein, da wir auch keine Rippen und Servobrettchen mehr darauf fräsen...

Zum Thema Schruppen und Schlichten:

Letztlich ist die Spanmenge die selbe. Späne die liegen bleiben verhindern eine gute Wärmeabfuhr.

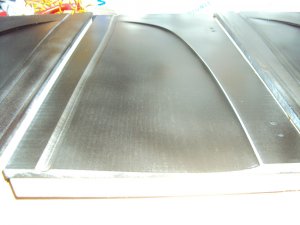

Da man bspw. bei den Rümpfen eh sehr lange Fräser benötigt um die Trennebene zu erreichen gerät der Fräser leicht in Schwingungen. Das 550er-Material wehrt sich zwar nicht wirklich, aber meine Versuche waren da eindeutig. Daher meine Entscheidung mit 6mm und 50% überlappung Schruppen und dann die letzten 0,3mm mit dem 4mm Fräser abtragen.

Dies hat auch den vorteil, daß man die kleinen Kanten besser abdeckt...

Auf dem MDF habe ich die Probestücke gefräst. ich hasse das Zeug. Es ist zwar billig, aber der Kleber wird bei hohen Drehzahlen weich und man muß die Oberfläche anschließend sehr aufwendig versiegeln.

Wenn ich mal wieder in die Verlegenheit komme Material zum Fräsen kaufen zu müßen, dann auf keinen Fall unter 950g/cm³.

Für einen ganzen Modell-Teilesatz kann man es sich ohnehin in der gewünschten Blockgröße gießen lassen und ist dann preislich auch topp dabei...

Freue mich auf Deine Bilder und werde interessiert Deinen Bericht weiter verfolgen.

Herzliche Grüße

Tobias

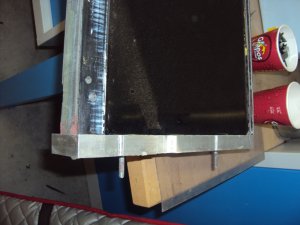

P.S.: Morgen vormittag lackiere ich den 3. Flächensatz

Ach ja, selbst beim 1600er machen die Späne was sie wollen

... wobei mit geringerem Vorschub die Späne kürzer werden - was aber das Problem der verteilung und "hafteigenschaften" auch nicht löst...

). Ich hab das vor ewigen Zeiten mal wo im Netz gesehen, finde aber den Link nicht mehr an:

). Ich hab das vor ewigen Zeiten mal wo im Netz gesehen, finde aber den Link nicht mehr an:

Die erste Haube haben wir noch geschruppt. Das war echt böse. Die Zweite haben wir eigentlich gleich geschlichtet. Das packt die Fräse locker und das Zeug wirft nicht ganz so große Späne. Die "Staub"entwicklung kann dadurch stark reduziert werden. Eine Frage an die Profis: Verhält sich das PW920 in diesen Belangen ähnlich? Das 650 haftet echt überall...

Die erste Haube haben wir noch geschruppt. Das war echt böse. Die Zweite haben wir eigentlich gleich geschlichtet. Das packt die Fräse locker und das Zeug wirft nicht ganz so große Späne. Die "Staub"entwicklung kann dadurch stark reduziert werden. Eine Frage an die Profis: Verhält sich das PW920 in diesen Belangen ähnlich? Das 650 haftet echt überall...

*sehrlecker* ^^

*sehrlecker* ^^