Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Baubericht: Rhönadler 35

- Ersteller 8up

- Erstellt am

Es freut mich das euch der Rhönadler gefällt, ob die Details beim Original auch so sind, weiss ich nicht genau dürfte aber ganz gut hinkommen.

Zum Glück habe ich eine sehr pingelige Helferin die mir dazu die nötigen Teile liefert. Sie heißt Mechaplus und fräst mir alles was das Herz begehrt. Einfach nur genial das Teil.

Hätte ich alles selber aussägen müssen, wäre das Ganze schon längst im Ofen verschwunden.

Der Frauenstellplatz wird bestimmt auch auf große Begeisterung stoßen. Herr Holzhaufennachzieher, du solltest so langsam die gelbe Morane startklar machen, es gibt wohl bald wieder was zu tun.

Hallo Hans,

die Kaffeemethode funktioniert, hat mir aber zu viel Sauerei gemacht, sollte man wohl besser vor dem Verkleben der Teile anwenden.

In dem Laden mit den krummen Kiefernleisten habe ich eine Lasur gefunden. Sie nennt sich bio pin Wohnraumlasur, der Farbton ist Kiefer. Erst mit einem Pinsel aufgetragen und anschließend mit einem Tuch verrieben liefert sie ganz gute Ergebnisse.

Vom kleinen Adler hab ich noch knapp zweieinhalb Minuten bewegte Bilder.

Viel Spaß

Gruß Jürgen

Zum Glück habe ich eine sehr pingelige Helferin die mir dazu die nötigen Teile liefert. Sie heißt Mechaplus und fräst mir alles was das Herz begehrt. Einfach nur genial das Teil.

Hätte ich alles selber aussägen müssen, wäre das Ganze schon längst im Ofen verschwunden.

Der Frauenstellplatz wird bestimmt auch auf große Begeisterung stoßen. Herr Holzhaufennachzieher, du solltest so langsam die gelbe Morane startklar machen, es gibt wohl bald wieder was zu tun.

Hallo Hans,

die Kaffeemethode funktioniert, hat mir aber zu viel Sauerei gemacht, sollte man wohl besser vor dem Verkleben der Teile anwenden.

In dem Laden mit den krummen Kiefernleisten habe ich eine Lasur gefunden. Sie nennt sich bio pin Wohnraumlasur, der Farbton ist Kiefer. Erst mit einem Pinsel aufgetragen und anschließend mit einem Tuch verrieben liefert sie ganz gute Ergebnisse.

Vom kleinen Adler hab ich noch knapp zweieinhalb Minuten bewegte Bilder.

Viel Spaß

Gruß Jürgen

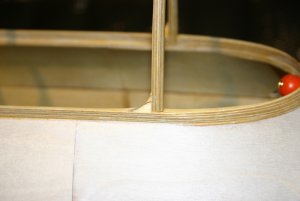

Heute haben wir zwei interessante Erfahrungen gemacht. Erstens: Schneeschaufeln bringt nichts und zweitens: 04er Sperrholz könnte man zur Not um einen Zahnstocher wickeln, allerdings nur mit viel List und Tücke.

Die List war von Nöten um das Sperrholz, um die Nasenleiste des Höhenruders zu bekommen. Mit viel Wasser, der Bügeleisenvollgasmethode und einer gehörigen Portion Geduld ist es dann doch noch geglückt.

Jetzt habe ich ich schon für den Maßstab 1:2,9 entschieden und dann ist das immer noch so winzig.

Die Leitwerksteile sind fertig und werden in den nächsten Tagen bespannt.

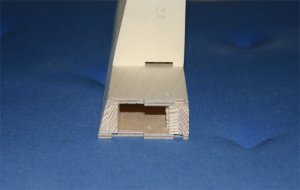

Mit der Festigkeit der Endleisten ist das so eine Sache, ohne tricksen geht da nichts.

Die Balsarippen sind im hintern Bereich hauchdünn und ohne Verstärkung hat man keine Chance sie ausreichend stabil zu bekommen.

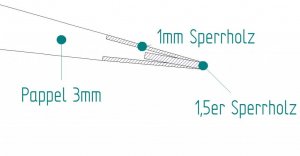

In den Rippen ist eine Aussparung für ein 1mm Sperrholz eingefräst. Es läuft bis auf die Endleiste aus 1,5er Sperrholz, wird nach dem Aushärten des Klebers verschliffen und alles ist Bombenfest.

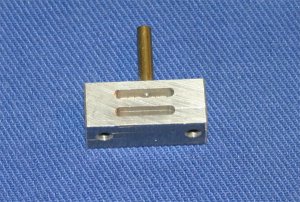

Die Steckung und Lagerung des Höhenruders sollte ursprünglich aus einem 18er Kohlerohr, in dem ein 16er läuft, bestehen. Dumm nur, wenn ein 18er Kohlerohr keine 18mm hat und ein 16er keine 16mm. Zum Glück hatte ich noch ein 16er Alurohr das saugend passt, mit einem Tupfen Instrumentenfett läuft das Ganze jetzt wie ein alter Lanz Bulldog.

Das eigentliche Steckungsrohr ist ein 10er Kohlestab mit einem Kern aus Kiefer.

Ich bin begeistert, es passt wie angegossen.

Den Rest erzählen wieder ein paar Bilder.

Jetzt darf ich wieder 20cm Klimawandel wegschaufeln.

Gruß Jürgen

Die List war von Nöten um das Sperrholz, um die Nasenleiste des Höhenruders zu bekommen. Mit viel Wasser, der Bügeleisenvollgasmethode und einer gehörigen Portion Geduld ist es dann doch noch geglückt.

Jetzt habe ich ich schon für den Maßstab 1:2,9 entschieden und dann ist das immer noch so winzig.

Die Leitwerksteile sind fertig und werden in den nächsten Tagen bespannt.

Mit der Festigkeit der Endleisten ist das so eine Sache, ohne tricksen geht da nichts.

Die Balsarippen sind im hintern Bereich hauchdünn und ohne Verstärkung hat man keine Chance sie ausreichend stabil zu bekommen.

In den Rippen ist eine Aussparung für ein 1mm Sperrholz eingefräst. Es läuft bis auf die Endleiste aus 1,5er Sperrholz, wird nach dem Aushärten des Klebers verschliffen und alles ist Bombenfest.

Die Steckung und Lagerung des Höhenruders sollte ursprünglich aus einem 18er Kohlerohr, in dem ein 16er läuft, bestehen. Dumm nur, wenn ein 18er Kohlerohr keine 18mm hat und ein 16er keine 16mm. Zum Glück hatte ich noch ein 16er Alurohr das saugend passt, mit einem Tupfen Instrumentenfett läuft das Ganze jetzt wie ein alter Lanz Bulldog.

Das eigentliche Steckungsrohr ist ein 10er Kohlestab mit einem Kern aus Kiefer.

Ich bin begeistert, es passt wie angegossen.

Den Rest erzählen wieder ein paar Bilder.

Jetzt darf ich wieder 20cm Klimawandel wegschaufeln.

Gruß Jürgen

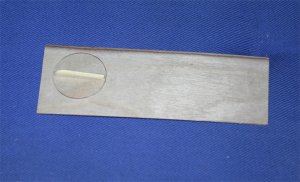

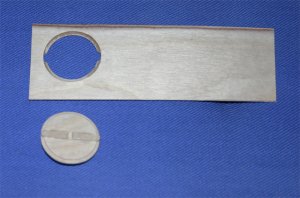

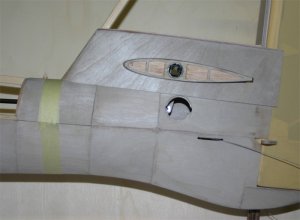

So ein paar Feiertage sind nicht schlecht, da geht was vorwärts in der Werkstatt. Allerdings beansprucht mich dieses, mit Tape umwickelte, verflixste Beplankungsteil schon seit Stunden. Erst will es auf Anhieb passen, sieht man dann nochmal genau hin, wieder nicht.

Bevor ich es mit einem Vorschlaghammer in Position bringe schreibe ich lieber etwas zum Stand der Dinge.

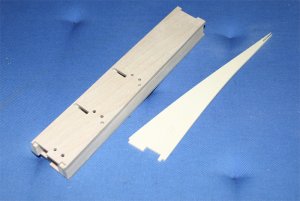

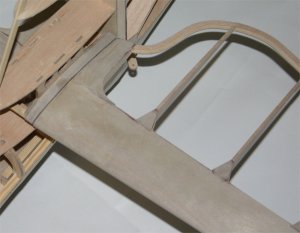

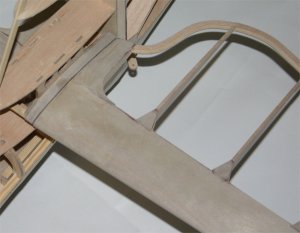

Die Servos für Seiten- und Höhenruder sind in Position. Die Anlenkung erfolgt über 5er Kohleschubstangen. Das Hebelwerk des Seitenruders ist aus 3mm Sperrholz und mit einem passenden Kugellager auf seiner 3mm Achse geführt.

Diese Kohlestangenmethode gefällt mir ganz gut, um die benötigten Gewindestangen einzusetzen, bohre ich die Kohlerohre entsprechend auf. Die Anlenkung der Wippe für das Seitenruder ist am Servo ein M3er und an der Wippe ein M4er. Da spreiselt es den Kohlestab natürlich etwas auf, ist aber gewollt. Das Ganze wird anschließend mit Endfest 300 satt eingeschmiert und mit einem Schrumpfschlauch verpresst, fester geht es kaum.

Das Handloch funktioniert prima, die Idee dazu hab ich mir natürlich wieder geklaut. Dank an den Erfinder.

An dieser Stelle wünsche ich euch Holm und Rippenbruch für 2015 und plädiere für mehr Feiertage. Alle Tage die mit „g“ enden halte ich für eine sehr gute Idee.

Gruß Jürgen

Bevor ich es mit einem Vorschlaghammer in Position bringe schreibe ich lieber etwas zum Stand der Dinge.

Die Servos für Seiten- und Höhenruder sind in Position. Die Anlenkung erfolgt über 5er Kohleschubstangen. Das Hebelwerk des Seitenruders ist aus 3mm Sperrholz und mit einem passenden Kugellager auf seiner 3mm Achse geführt.

Diese Kohlestangenmethode gefällt mir ganz gut, um die benötigten Gewindestangen einzusetzen, bohre ich die Kohlerohre entsprechend auf. Die Anlenkung der Wippe für das Seitenruder ist am Servo ein M3er und an der Wippe ein M4er. Da spreiselt es den Kohlestab natürlich etwas auf, ist aber gewollt. Das Ganze wird anschließend mit Endfest 300 satt eingeschmiert und mit einem Schrumpfschlauch verpresst, fester geht es kaum.

Das Handloch funktioniert prima, die Idee dazu hab ich mir natürlich wieder geklaut. Dank an den Erfinder.

An dieser Stelle wünsche ich euch Holm und Rippenbruch für 2015 und plädiere für mehr Feiertage. Alle Tage die mit „g“ enden halte ich für eine sehr gute Idee.

Gruß Jürgen

News

News

News

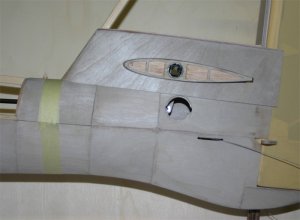

Gelegentlich muss man Kompromisse eingehen, die einem so gar nicht passen. Einer davon ist der geplante Einsatz der Tost Schleppkupplung.

Daraus wird leider nichts, in diesem Maßstab wird das Teil einfach zu filigran. Das Problem ist nicht die Funktion, sondern die Praxistauglichkeit. Baue ich sie einen Tick größer, passt sie nicht mehr unter die Nase.

Die Öffnung für das Schleppseil ist einfach zu klein. Hätte man auf dem Flugplatz viel Zeit, um das Seil mit einer Pinzette in die Kupplung zu fummeln, wäre es kein Problem. Aber ihr kennt die Seglerkollegen die am Rand der Piste auf ihren nächsten Schlepp warten.

Durch den Ausbau des Cockpits bleibt natürlich wenig Platz für die Verwendung einer Standardkupplung. Scheitert schon am Plätzchen für das Servo.

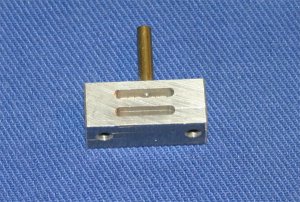

Diese Schleppkupplung verwende ich bei meinen Schleppern. Das wäre die nächste Idee gewesen, die Schlitze für das Seil haben aber nur 2mm, also wieder Pinzettengefummel.

Der Kompromis: Aus einer Zweistufenauslösung wird jetzt eine Einstufenauslösung. In die 10er Bohrung kommt noch ein Trichter, welcher bündig mit der Nase verschliffen wird und das Einfädeln des Seils ist ein Kinderspiel.

Am Seitenruder ist bereits die Kriegsbemalung aufgebracht, beide Höhenruder sind bespannt und der Rumpf ist bis zur Flächenaufnahme beplankt.

Der Rest kann erst nach Anbringen der Beschlagteile für die Flächenaufnahme beplankt werden. Um diese werde ich mich in den nächsten Tagen kümmern, bis sie fertig sind, beginne ich schon mal mit dem Bau der Tragflächen.

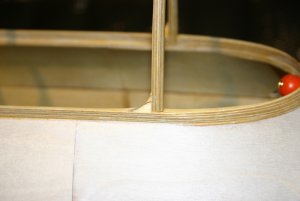

Die Kabinenhaube ist ebenfalls fertig. Die Verglasung soll aus Vivak bestehen, das Zeug kenne ich allerdings noch nicht und muss erst mal sehen ob es sich dazu eignet. Es ist das einzige Material welches mit 0,5mm zu haben ist, dieses Maß ist wichtig, um den Übergang von der Haube zu der Turmverkleidung stufenlos zu realisieren.

Was für ein Aufwand!

Gruß Jürgen

Daraus wird leider nichts, in diesem Maßstab wird das Teil einfach zu filigran. Das Problem ist nicht die Funktion, sondern die Praxistauglichkeit. Baue ich sie einen Tick größer, passt sie nicht mehr unter die Nase.

Die Öffnung für das Schleppseil ist einfach zu klein. Hätte man auf dem Flugplatz viel Zeit, um das Seil mit einer Pinzette in die Kupplung zu fummeln, wäre es kein Problem. Aber ihr kennt die Seglerkollegen die am Rand der Piste auf ihren nächsten Schlepp warten.

Durch den Ausbau des Cockpits bleibt natürlich wenig Platz für die Verwendung einer Standardkupplung. Scheitert schon am Plätzchen für das Servo.

Diese Schleppkupplung verwende ich bei meinen Schleppern. Das wäre die nächste Idee gewesen, die Schlitze für das Seil haben aber nur 2mm, also wieder Pinzettengefummel.

Der Kompromis: Aus einer Zweistufenauslösung wird jetzt eine Einstufenauslösung. In die 10er Bohrung kommt noch ein Trichter, welcher bündig mit der Nase verschliffen wird und das Einfädeln des Seils ist ein Kinderspiel.

Am Seitenruder ist bereits die Kriegsbemalung aufgebracht, beide Höhenruder sind bespannt und der Rumpf ist bis zur Flächenaufnahme beplankt.

Der Rest kann erst nach Anbringen der Beschlagteile für die Flächenaufnahme beplankt werden. Um diese werde ich mich in den nächsten Tagen kümmern, bis sie fertig sind, beginne ich schon mal mit dem Bau der Tragflächen.

Die Kabinenhaube ist ebenfalls fertig. Die Verglasung soll aus Vivak bestehen, das Zeug kenne ich allerdings noch nicht und muss erst mal sehen ob es sich dazu eignet. Es ist das einzige Material welches mit 0,5mm zu haben ist, dieses Maß ist wichtig, um den Übergang von der Haube zu der Turmverkleidung stufenlos zu realisieren.

Was für ein Aufwand!

Gruß Jürgen

Tragflächen

Tragflächen

Der Füllklotz für die Anschlussbeschläge hat eine Stärke von 15mm. Als Verkastung kommt in diesem Bereich Birke zum Einsatz. Nach dem Verschrauben der Beschläge würde Pappel mit der Zeit nachgeben und irgendwann ist alles locker. Wäre halb so schlimm, wenn man nach dem Beplanken noch an die Schrauben kommen würde, fällt hier aber leider aus.

Bevor es mit dem Aufkleben der Rippen weitergeht, muss der Holm an der Unterseite noch an den Profilverlauf angepasst werden. Hier kommt der gute alte Hobel mal wieder zum Einsatz.

Nase:

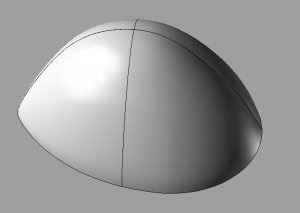

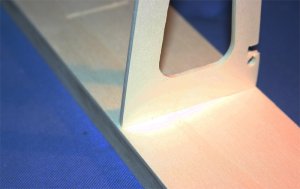

Beim Original ist die Nase aus Metall, für das Modell reicht mir GfK reicht völlig aus.

Der Formklotz der Nase wurde zuerst in 3D gezeichnet, anschließend in 2,5mm starke Scheiben zerschnitten und gefräst. Auf zwei 5er Stangen aufgefädelt liegen die Scheiben jetzt exakt aufeinander, sind verspachtelt und mit einer Lage 90er Gewebe überzogen. Nach der endgültigen Oberflächenbehandlung werde ich davon eine Form herstellen.

Gruß Jürgen

Tragflächen

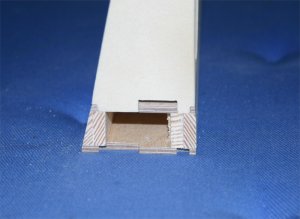

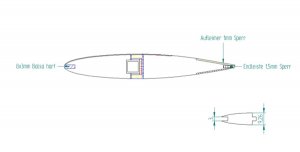

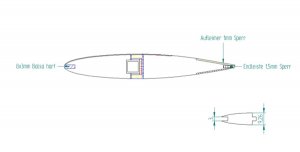

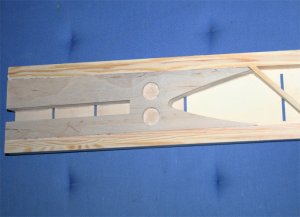

Der Aufbau der Tragflächen erfordert viel Zeit und es geht nur sehr langsam vorwärts. Bei einer Spannweite von sechs Metern legt man natürlich großen Wert auf eine ausreichende Dimensionierung des Holms.

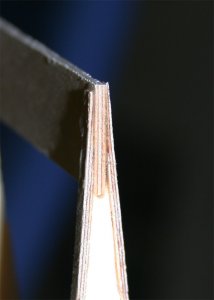

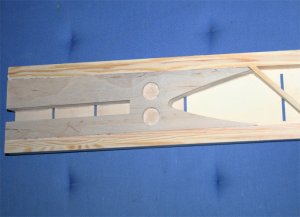

Er besteht aus mehrfach verleimten 5x15mm, 1 Meter langen Kiefernleisten die versetzt geschäftet sind. Die Schäftungen haben eine Länge von 80mm. Der Holm ist als Gitterholm aufgebaut und durch die diagonal eingesetzten Leisten extrem stabil.

Er besteht aus mehrfach verleimten 5x15mm, 1 Meter langen Kiefernleisten die versetzt geschäftet sind. Die Schäftungen haben eine Länge von 80mm. Der Holm ist als Gitterholm aufgebaut und durch die diagonal eingesetzten Leisten extrem stabil.

Das seitlich aufgebrachte Pappelsperrholz trägt zur Festigkeit nur einen geringen Teil bei und dient eher dazu die Rippen in die richtige Position zu bringen. Durch diese Steckungen kann das gesamte Modell ohne Bauplan aufgebaut werden.

Der Füllklotz für die Anschlussbeschläge hat eine Stärke von 15mm. Als Verkastung kommt in diesem Bereich Birke zum Einsatz. Nach dem Verschrauben der Beschläge würde Pappel mit der Zeit nachgeben und irgendwann ist alles locker. Wäre halb so schlimm, wenn man nach dem Beplanken noch an die Schrauben kommen würde, fällt hier aber leider aus.

Bevor es mit dem Aufkleben der Rippen weitergeht, muss der Holm an der Unterseite noch an den Profilverlauf angepasst werden. Hier kommt der gute alte Hobel mal wieder zum Einsatz.

Nase:

Beim Original ist die Nase aus Metall, für das Modell reicht mir GfK reicht völlig aus.

Der Formklotz der Nase wurde zuerst in 3D gezeichnet, anschließend in 2,5mm starke Scheiben zerschnitten und gefräst. Auf zwei 5er Stangen aufgefädelt liegen die Scheiben jetzt exakt aufeinander, sind verspachtelt und mit einer Lage 90er Gewebe überzogen. Nach der endgültigen Oberflächenbehandlung werde ich davon eine Form herstellen.

Für die Farbgebung habe ich mich für weiß und blau, für Bayern, entschieden. Da ist man natürlich patriotisch und muss die Fahnen hochhalten.

In den Dreissigern wurde ja die Farbgebung bei den Segelflugzeugen für die einzelnen Länder streng vorgeschrieben.

Meines Wissens wurde z.b. für Bayern weiß-blau bzw. blau-weiß, Schlesien gelb, usw. festgelegt. Jetzt habe ich irgendwo gelesen, dass für Bayern weiß-ocker festgelegt war. Was ist denn jetzt richtig?

In den Dreissigern wurde ja die Farbgebung bei den Segelflugzeugen für die einzelnen Länder streng vorgeschrieben.

Meines Wissens wurde z.b. für Bayern weiß-blau bzw. blau-weiß, Schlesien gelb, usw. festgelegt. Jetzt habe ich irgendwo gelesen, dass für Bayern weiß-ocker festgelegt war. Was ist denn jetzt richtig?

Gruß Jürgen

berndszweite

User

immer wieder was für die Augen, prima.

Feine Arbeit. Der Storch wartet schon.........

Feine Arbeit. Der Storch wartet schon.........

oldtimersegler

User

Hallo Jürgen,

zu den Farbgebungen sollte evtl. Hans-Jürgen Fischer

etwas wissen vielleicht antwortet er ja mal.

vielleicht antwortet er ja mal.

Ich bin auch ganz hin und weg von deiner Arbeit

Mit dem M 1:2,9 ist das so eine Sache, ich fluche

auch schon mal selbst bei 1:2,5 oder gar bei meiner

Ka3 in M1:2

Gruß Olli und immer schön weiter berichten

zu den Farbgebungen sollte evtl. Hans-Jürgen Fischer

etwas wissen

vielleicht antwortet er ja mal.

vielleicht antwortet er ja mal.Ich bin auch ganz hin und weg von deiner Arbeit

Mit dem M 1:2,9 ist das so eine Sache, ich fluche

auch schon mal selbst bei 1:2,5 oder gar bei meiner

Ka3 in M1:2

Gruß Olli und immer schön weiter berichten

algebu

User

hallo Jürgen,

ja super wie Du das wieder machst, einfach schön anzuschauen, pikobello, hab dich schon mal im Voraus auf unserer neueröffneten Seglerclassicseite angekündigt ich hoffe ich darf das

http://www.mfc-grossweingarten-spalt.de/Seglerclassic_2015/seglerclassic_2015.html

dann wäre ja fast die ganze Rhön (Rhönbussard, Rhönsperber, Rhönadler) dabei.

Gruß Alfred

ja super wie Du das wieder machst, einfach schön anzuschauen, pikobello, hab dich schon mal im Voraus auf unserer neueröffneten Seglerclassicseite angekündigt ich hoffe ich darf das

http://www.mfc-grossweingarten-spalt.de/Seglerclassic_2015/seglerclassic_2015.html

dann wäre ja fast die ganze Rhön (Rhönbussard, Rhönsperber, Rhönadler) dabei.

Gruß Alfred

Hier mal

Hier mal

Hier mal

ein interessanter Vergleich zwischen zwei unterschiedlichen Bauweisen.

Es geht um das Gewicht der Höhenruderblätter.

Es geht um das Gewicht der Höhenruderblätter.

Das Höhenleitwerk des kleinen Rhönadlers bringt fix und fertig, bei einer Spannweite von immerhin einem Meter und elf Zentimetern gerade mal 129g auf die Waage.

Die Bauweise:

Die Nase ist hier bis zum Holm ein Styroklotz mit einer 1mm Balsabeplankung. Wobei es einen richtigen Holm eigentlich nicht gibt. Auf der Rückseite des Styroklotzes ist lediglich ein 1mm Sperrholzstreifen mit den Ausfräsungen für die Rippen aufgeklebt. Weicht vom Original natürlich erheblich ab, hält aber den Anforderungen locker stand.

Die Endleiste ist aus 1mm Sperrholz mit Verstärkungsaufleimern. Das gemessene Gewicht der beiden Teile ist inklusive aller Steckungen.

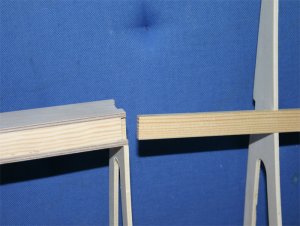

Beim großen Adler kommen als Holm zwei 8x3er Kiefernleisten mit einer 1mm Verkastung aus Birkensperrholz, welche wieder die Rippen aufnehmen, zum Einsatz.

Die Bauweise:

Die Nase ist hier bis zum Holm ein Styroklotz mit einer 1mm Balsabeplankung. Wobei es einen richtigen Holm eigentlich nicht gibt. Auf der Rückseite des Styroklotzes ist lediglich ein 1mm Sperrholzstreifen mit den Ausfräsungen für die Rippen aufgeklebt. Weicht vom Original natürlich erheblich ab, hält aber den Anforderungen locker stand.

Die Endleiste ist aus 1mm Sperrholz mit Verstärkungsaufleimern. Das gemessene Gewicht der beiden Teile ist inklusive aller Steckungen.

Beim großen Adler kommen als Holm zwei 8x3er Kiefernleisten mit einer 1mm Verkastung aus Birkensperrholz, welche wieder die Rippen aufnehmen, zum Einsatz.

Die Rippen selbst bestehen, wie beim kleinen Adler, aus 3mm Balsa. Als Endleiste ist hier ein 1,5er Sperrholz verbaut. Im Gegensatz zum kleinen Adler ist die Nase mit 0,4er Sperrholz beplankt und mit einer Nasenleiste aus 8x3er Kiefer verstärkt, also ähnlich wie beim Original.

Das Gewicht der Höhenruderblätter des großen Adlers ist ebenfalls inklusive Steckung. Es fehlen lediglich noch ein paar Gramm für die noch ausstehenden blauen Streifen. 259g bei immerhin 1,22m Spannweite, die Rumpfbreite von 5,5cm muß man halt noch abziehen, ist schon akzeptabel.

Die Festigkeit der Kiefernleistenbauweise ist enorm. Die Leisten tragen allerdings auch den Löwenanteil des Gewichts. Ein 3er Balsa, als Ersatz für die erwähnten Kiefernleisten, wäre hier völlig ausreichend. Diese 259g Gramm sind aber absolut im Limit und die Festigkeit des gesamten Ruders ist mehr als ausreichend. Mühelos könnte man das Höhenleitwerk, bei immer noch vollkommen ausreichender Stabilität, auf ein Gewicht von weniger als 200g bringen. Man muss schon fast etwas aufpassen, dass man keine Feder im Wind baut.

Die Bauweise, wie ich sie beim großen Adler gewählt habe, kommt dem Original natürlich sehr nahe. Die 0,4er Beplankung fällt zwischen den Rippen ein und gibt auch dem Modell diesen besonderen Charakter der alten Holzkisten.

Grundsätzlich ist die Bauweise mit der Styronase auch nicht verkehrt. Man erspart sich zumindest das Gefummel, dass 0,4er Sperrholz um die Nase zu ziehen. Mit geringem Aufwand und ein paar simplen Tricks lassen sich im Styroklotz auch die Dellen der Beplankung nachahmen und das Aufbringen des 0,4er ist mittels Unterdruck weitaus müheloser.

Dieses Verfahren scheint mir, gerade bei kleineren Maßstäben, sehr sinvoll zu sein.

Mal sehen, wenn ich mal Zeit habe, werde ich das Höhenruder des 1:2,9er Adlers mal nach dem Prinzip des kleinen Bruders aufbauen.

Die Festigkeit der Kiefernleistenbauweise ist enorm. Die Leisten tragen allerdings auch den Löwenanteil des Gewichts. Ein 3er Balsa, als Ersatz für die erwähnten Kiefernleisten, wäre hier völlig ausreichend. Diese 259g Gramm sind aber absolut im Limit und die Festigkeit des gesamten Ruders ist mehr als ausreichend. Mühelos könnte man das Höhenleitwerk, bei immer noch vollkommen ausreichender Stabilität, auf ein Gewicht von weniger als 200g bringen. Man muss schon fast etwas aufpassen, dass man keine Feder im Wind baut.

Die Bauweise, wie ich sie beim großen Adler gewählt habe, kommt dem Original natürlich sehr nahe. Die 0,4er Beplankung fällt zwischen den Rippen ein und gibt auch dem Modell diesen besonderen Charakter der alten Holzkisten.

Grundsätzlich ist die Bauweise mit der Styronase auch nicht verkehrt. Man erspart sich zumindest das Gefummel, dass 0,4er Sperrholz um die Nase zu ziehen. Mit geringem Aufwand und ein paar simplen Tricks lassen sich im Styroklotz auch die Dellen der Beplankung nachahmen und das Aufbringen des 0,4er ist mittels Unterdruck weitaus müheloser.

Dieses Verfahren scheint mir, gerade bei kleineren Maßstäben, sehr sinvoll zu sein.

Mal sehen, wenn ich mal Zeit habe, werde ich das Höhenruder des 1:2,9er Adlers mal nach dem Prinzip des kleinen Bruders aufbauen.

Noch was Interessantes am Rande. Momentan überzieht uns ein sattes Tiefdruckgebiet. Der Luftdruck ist deutlich unter 900 HPa gefallen. Druck fällt, Höhenmesser steigt, er funktioniert.

Der Aufbau der Flächen ist in vollem Gange, beide Holme sind fertig und die ersten Rippen sind platziert. Dazu beim nächsten Mal mehr.

@ Alfred, die Einladung sieht klasse aus.

Gruß Jürgen

@ Alfred, die Einladung sieht klasse aus.

Gruß Jürgen

Tragflügel

Tragflügel

Tragflügel

Während der Rumpf in der Ecke schlummert, geht es mit dem Bau der Tragflächen langsam aber sicher weiter.

Wie bereits erwähnt, sind die Tragflächen beim Rhönadler mittels Bolzen miteinander verzapft. An den Holmen sind dafür Metallbeschläge angebracht die ineinander greifen und anschließend mit jeweils einem Bolzen von oben gesichert werden. So zusammengesteckt wird der gesamte Flügel dann auf den Rumpf gehoben und wieder mit zwei Bolzen, diesmal seitlich, mit dem Rumpf verbunden.

Beim Modell habe ich mir das auch so vorgestellt. Was für eine blöde Idee , aber es scheint besser zu funktionieren als ursprünglich gedacht. Falls alle Stricke reissen, und es nicht so nach meinen Vorstellungen funktioniert, habe ich bei der Konstruktion vorsichtshalber in den Holmen eine Bohrung für einen 14er Rundstahl eingeplant, bleibt aber unter uns.

, aber es scheint besser zu funktionieren als ursprünglich gedacht. Falls alle Stricke reissen, und es nicht so nach meinen Vorstellungen funktioniert, habe ich bei der Konstruktion vorsichtshalber in den Holmen eine Bohrung für einen 14er Rundstahl eingeplant, bleibt aber unter uns.

Diese Variante der Flächenarretierung ist im Modellbau eher ungewöhnlich, zumindest für mich. Aus diesem Grund sind die erforderlichen Holmbereiche extra stabil ausgeführt.

Wie bereits erwähnt, sind die Tragflächen beim Rhönadler mittels Bolzen miteinander verzapft. An den Holmen sind dafür Metallbeschläge angebracht die ineinander greifen und anschließend mit jeweils einem Bolzen von oben gesichert werden. So zusammengesteckt wird der gesamte Flügel dann auf den Rumpf gehoben und wieder mit zwei Bolzen, diesmal seitlich, mit dem Rumpf verbunden.

Beim Modell habe ich mir das auch so vorgestellt. Was für eine blöde Idee

, aber es scheint besser zu funktionieren als ursprünglich gedacht. Falls alle Stricke reissen, und es nicht so nach meinen Vorstellungen funktioniert, habe ich bei der Konstruktion vorsichtshalber in den Holmen eine Bohrung für einen 14er Rundstahl eingeplant, bleibt aber unter uns.

, aber es scheint besser zu funktionieren als ursprünglich gedacht. Falls alle Stricke reissen, und es nicht so nach meinen Vorstellungen funktioniert, habe ich bei der Konstruktion vorsichtshalber in den Holmen eine Bohrung für einen 14er Rundstahl eingeplant, bleibt aber unter uns.Diese Variante der Flächenarretierung ist im Modellbau eher ungewöhnlich, zumindest für mich. Aus diesem Grund sind die erforderlichen Holmbereiche extra stabil ausgeführt.

Die Holme, welche die Beschlagteile aufnehmen, sind daher im vorderen Bereich aus 3mm Sperrholz plus einer Füllung, ebenfalls aus Sperrholz, versehen.

Die Beschlagteile der Verzapfung wird unter den Rippen geführt und verschraubt. Dank der gewählten Rippen-Steckmethode passt alles sehr gut zusammen.

Die Beschlagteile der Verzapfung wird unter den Rippen geführt und verschraubt. Dank der gewählten Rippen-Steckmethode passt alles sehr gut zusammen.

Diese Holmverstärkungen schlagen natürlich eine Schneise in die Rippen und dürfen dann mit viel Staubentwicklung an das Profil angepasst werden.

Der weitere hintere Holmverlauf zapft sich in diese Verkastung ein, wird später noch mit einer Diagonalleiste aus Kiefer und mit 1mm Balsabrettchen verstärkt. Da sollte nichts mehr schiefgehen.

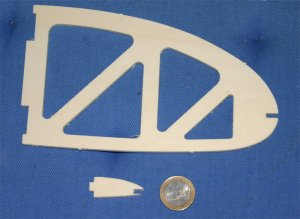

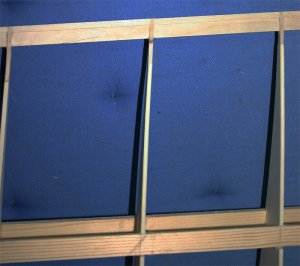

Hier mal ein kleiner Eindruck mit was ich hier zu kämpfen habe. 57 Rippen pro Fläche.

Rippe 1 im Vergleich zu Rippe 57.

Beim nächsten Mal schreib ich mal etwas interessantes, was einem bei der Konstruktion mit einem, sonst sehr zuverlässigen, Profileprogramm so alles begegnet.

Rippe 1 im Vergleich zu Rippe 57.

Beim nächsten Mal schreib ich mal etwas interessantes, was einem bei der Konstruktion mit einem, sonst sehr zuverlässigen, Profileprogramm so alles begegnet.

Auch interessant, wie sich die, noch nicht verklebten, 3er Pappelrippen mit der Zeit verziehen, denen helfe ich schon wieder in Position. Da fällt mir der alte Spruch ein: Was ist der Unterschied zwischen Holz und ...... ? Holz arbeitet.

Gruß Jürgen

Gruß Jürgen

Flügelprofil

Flügelprofil

Flügelprofil

Wenn ich meinen Unterlagen trauen kann, wird beim Original ein Profilstrak von einem modifiziertem GOE 652 über ein GOE 535 auf ein Clark Y verwendet. Sieht man sich das Ganze im Museum mal genauer an, erkennt man auch, dass die gesamte Endleiste elegant geschwungen ist. Übrigens, das Museum auf der Wasserkuppe ist absolut sehenswert!!!!

Für das Modell habe ich mich für einen Strak von einem GOE 535 auf ein HQ 3-12 entschieden. Der elegante Schwung ist damit leider futsch.

Bei diesen alten Kisten sind die Endleisten meistens relativ zierlich.

Um es beim Nachbau ähnlich zu gestalten, muss man etwas nachhelfen. Jetzt werden einige Profilaerodramatiker zusammenzucken, um so eine Endleiste stabil zu bekommenn muss sie bei meiner Bauweise mindestes 1,5mm dick sein, lieber wären mir sogar 3mm. Rechnet man das Original herunter, wäre sie sogar noch dicker.

Fertig sieht das Ganze dann folgendermaßen aus.

Für das Modell habe ich mich für einen Strak von einem GOE 535 auf ein HQ 3-12 entschieden. Der elegante Schwung ist damit leider futsch.

Bei diesen alten Kisten sind die Endleisten meistens relativ zierlich.

Um es beim Nachbau ähnlich zu gestalten, muss man etwas nachhelfen. Jetzt werden einige Profilaerodramatiker zusammenzucken, um so eine Endleiste stabil zu bekommenn muss sie bei meiner Bauweise mindestes 1,5mm dick sein, lieber wären mir sogar 3mm. Rechnet man das Original herunter, wäre sie sogar noch dicker.

Fertig sieht das Ganze dann folgendermaßen aus.

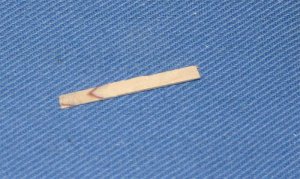

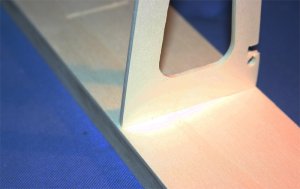

Eine 1,5er Endleiste mit einer Tiefe von 15mm greift in den hinteren Teil der Rippe ein und wird mittels zwei 1mm Streifen Sperrholz fixiert.

Ich besitze eine registrierte Version eines bekannten Profileprogramms aus Italien Bisher hat es mir immer hervorragende Dienste geleistet und ich werde es mit Begeisterung weiter verwenden.

Offensichtlich ist es hier wohl an seine Grenzen gestossen. Es gibt hier die Möglichkeit ein Profil zu verändern. Von einer Messerscharfen Endleiste hätte ich jetzt gerne eine mit 3mm Höhe.

Das gewählte GOE 535 wird also auf eine Endleistendicke von 3mm geändert und gespeichert.

Selbiges passiert mit dem HQ 3-12.

Lasse ich jetzt einen Strak mit den neuen Profilen enstehen, also Wurzeltiefe GOE 535 von 620mm auf Endrippe HQ 3-12 mit 130mm passiert folgendes.

Während es bei Rippe Nummer 1 passt, wird die Dicke der Rippen im Endbereich kontinuierlich dicker.

Ich besitze eine registrierte Version eines bekannten Profileprogramms aus Italien Bisher hat es mir immer hervorragende Dienste geleistet und ich werde es mit Begeisterung weiter verwenden.

Offensichtlich ist es hier wohl an seine Grenzen gestossen. Es gibt hier die Möglichkeit ein Profil zu verändern. Von einer Messerscharfen Endleiste hätte ich jetzt gerne eine mit 3mm Höhe.

Das gewählte GOE 535 wird also auf eine Endleistendicke von 3mm geändert und gespeichert.

Selbiges passiert mit dem HQ 3-12.

Lasse ich jetzt einen Strak mit den neuen Profilen enstehen, also Wurzeltiefe GOE 535 von 620mm auf Endrippe HQ 3-12 mit 130mm passiert folgendes.

Während es bei Rippe Nummer 1 passt, wird die Dicke der Rippen im Endbereich kontinuierlich dicker.

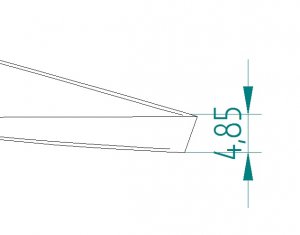

Hier mal das Maß von Rippe 45, 3mm sollte sie haben.

Ich habe wirklich alle möglichen Variationen durchprobiert und bekomme immer wieder das gleiche Ergebnis. Irgendwas mache ich falsch, oder bin einfach zu dämlich . Keine Ahnung woran das liegt.

. Keine Ahnung woran das liegt.

Mit viel Mühe habe ich jede einzelne die Rippe geändert. Da mir das Gleiche in Kürze bei meiner M23 droht, wäre ich über einen Tip sehr dankbar.

Gruß Jürgen

Ich habe wirklich alle möglichen Variationen durchprobiert und bekomme immer wieder das gleiche Ergebnis. Irgendwas mache ich falsch, oder bin einfach zu dämlich

. Keine Ahnung woran das liegt.

. Keine Ahnung woran das liegt.Mit viel Mühe habe ich jede einzelne die Rippe geändert. Da mir das Gleiche in Kürze bei meiner M23 droht, wäre ich über einen Tip sehr dankbar.

Gruß Jürgen

Das Anbringen der Endleiste hat es in sich. Diese Bauweise beansprucht sehr viel Zeit, hat aber den Vorteil, dass man hinterher ein perfektes Ergebnis hat.

Der gesamte Aufbau der Fläche gefällt mir sehr gut. Die diagonalen Leisten verleihen dem Flügel eine große Festigkeit. Auftretende Kräfte verteilen sich hauptsächlich auf den Holm und nur zu einem geringen Teil auf die Wurzelrippe.

Die Endleiste ist in drei Teilen gefräst und wird anschließend miteinander verleimt.

Damit sie auch schön gerade ist, wird alles mit Hilfe einer Aluleiste in Form gebracht und bis zum Aushärten des Leims fixiert.

Hier spielt die Fräse ihre Vorteile aus. Auf die Schnelle brauche ich entsprechende Schablonen um die Rippen in Position zu halten. Dauert vom Zeichnen bis zum fertigen Frästeil keine 10 Minuten und passt 100%ig.

Die 1mm Sperrholzstreifen sind ebenfalls gefräst, anschließend entsprechend abgelängt und verschliffen. Zuerst wollte ich sie mit einem Messer zurechtschneiden, hatte allerdings alles andere als durchgehend 3mm Breite und nach kurzer Zeit konnte ich wegen diesem blöden Pflaster nicht mehr vernünftig arbeiten.

Fertig sieht dann alles so aus und hält was es verspricht. Zwischen den Rippen ist, entlang der Endleiste, jeweils noch ein Streifen 1mm Balsa aufgeklebt. Es wird noch mit dem Schleifklotz in Form gebracht und dient wieder dazu der Folie Halt zu geben.

Zu guter Letzt wird alles noch mit 0,4er Sperrholz beplankt und fertig, dauert aber noch ein wenig.

Beim Querruder wird die Endleiste etwas anders aussehen. Bei fast 1,9m Länge und winzigen Rippen bleibt mir leider nichts anderes übrig als mal wieder mit Harz und Kohle zu arbeiten.

Beim Querruder wird die Endleiste etwas anders aussehen. Bei fast 1,9m Länge und winzigen Rippen bleibt mir leider nichts anderes übrig als mal wieder mit Harz und Kohle zu arbeiten.

Das Servo für die Bremsklappen darf auch schon mal probesitzen.

Einige wichtige Informationen konnte ich mir noch bei der Petrel abschauen. Sie ist ja eine Weiterentwicklung des Rhönadlers und viele Details wurden 1:1 vom Adler übernommen. Zum Glück gibt es hier bedeutend mehr Informationen in Form von Bildern und Zeichnungen. Ich habe sie mir sehr genau angesehen.

Dummerweise habe ich im Kopf schon mal angefangen eine Petrel mit 6 Meter Spannweite zu konstruieren. Zuerst wird aber der Rhönadler und anschließend die M23 fertiggestellt. Schon bei zwei Baustellen verliert man schnell den Überblick und es kommt mit Sicherheit nur Murks heraus, hat noch nie funktioniert, zumindest bei mir.

Gruß Jürgen

Einige wichtige Informationen konnte ich mir noch bei der Petrel abschauen. Sie ist ja eine Weiterentwicklung des Rhönadlers und viele Details wurden 1:1 vom Adler übernommen. Zum Glück gibt es hier bedeutend mehr Informationen in Form von Bildern und Zeichnungen. Ich habe sie mir sehr genau angesehen.

Dummerweise habe ich im Kopf schon mal angefangen eine Petrel mit 6 Meter Spannweite zu konstruieren. Zuerst wird aber der Rhönadler und anschließend die M23 fertiggestellt. Schon bei zwei Baustellen verliert man schnell den Überblick und es kommt mit Sicherheit nur Murks heraus, hat noch nie funktioniert, zumindest bei mir.

Gruß Jürgen

berndszweite

User

...zeig doch mal das Pflaster und den Finger  .

.

Schöne Arbeit, wie immer!

Ich lese gerne mit....

Gruß

Bernd

.

.Schöne Arbeit, wie immer!

Ich lese gerne mit....

Gruß

Bernd

berndszweite

User

Gute Besserung, ich weis wie so eine Verletzung beim Bauen behindert

mattersburger

User

QUOTE=algebu;3582006]hallo Jürgen,

das ist ja wieder ein Baubericht wie aus dem O.P. klinischrein kann man sagen, hau drauf das nächste Oldtimertreffen soll auch im nächsten Jahr stattfinden, da muß er dabei sein der Adler.

Das wäre nach dem Rhönsperber in diesem Jahr das nächste Schmankerl

Hallo 8up

Dem Kommentar kann ich mich nur mit offenem Mund anschließen.

Kann, und möchte als Tischler, aber meinen Senf ( Fachwissen ) bezüglich der erwähnten 2x2 "Bananenkiefernleisten" aus dem Baumarkt beisteuern.

) bezüglich der erwähnten 2x2 "Bananenkiefernleisten" aus dem Baumarkt beisteuern.

Die unterschiedlichen Winkel können durch schlechte Verarbeitung entstehen, oder aber, das Holz war zum Zeitpunkt der Verarbeitung noch zu Feucht.

Auf einem deiner Bilder kann man sehr schön erkennen das die Jahresringe Diagonal zum Querschnitt verlaufen, da Holz Tangential und Radial verschiedene Schwundmaße beim Trocknen hat, entstehen in so einem Fall die verschiedenen Winkel.

Mit den Aluwinkeln triffst du sicher die bessere Entscheidung.

Ich habe aber hier auch schon gelesen, das aus Kiefernleisten aus dem Baumarkt sehr schöne, qualitativ hochwertige Leisten für Gurte aller Art geschnitten wurden. Vor allem wenn sie länger als einen Meter sein sollen, eine gute Alternative zum schäften. Man muss nur darauf achten, das diese Leisten viele, (am besten 10 auf einen Zentimeter) stehende Jahresringe haben.

Denn wieder aus Erfahrung weiß ich, "stehendes Holz, und liegendes Weib, sind nicht zum umbringen"

Gruß Alfred[/QUOTE]

Ich auch, habe letztens beim schneiden der Endleisten auf der Formatsäge, den Minimum Sicherheitsabstand von 2 Zehntelmillimeter zum Sägeblatt, um ebenfalls 2 10/tel unterschritten.

Riesen Glück gehabt.

LG Andreas

das ist ja wieder ein Baubericht wie aus dem O.P. klinischrein kann man sagen, hau drauf das nächste Oldtimertreffen soll auch im nächsten Jahr stattfinden, da muß er dabei sein der Adler.

Das wäre nach dem Rhönsperber in diesem Jahr das nächste Schmankerl

Hallo 8up

Dem Kommentar kann ich mich nur mit offenem Mund anschließen.

Kann, und möchte als Tischler, aber meinen Senf ( Fachwissen

) bezüglich der erwähnten 2x2 "Bananenkiefernleisten" aus dem Baumarkt beisteuern.

) bezüglich der erwähnten 2x2 "Bananenkiefernleisten" aus dem Baumarkt beisteuern. Die unterschiedlichen Winkel können durch schlechte Verarbeitung entstehen, oder aber, das Holz war zum Zeitpunkt der Verarbeitung noch zu Feucht.

Auf einem deiner Bilder kann man sehr schön erkennen das die Jahresringe Diagonal zum Querschnitt verlaufen, da Holz Tangential und Radial verschiedene Schwundmaße beim Trocknen hat, entstehen in so einem Fall die verschiedenen Winkel.

Mit den Aluwinkeln triffst du sicher die bessere Entscheidung.

Ich habe aber hier auch schon gelesen, das aus Kiefernleisten aus dem Baumarkt sehr schöne, qualitativ hochwertige Leisten für Gurte aller Art geschnitten wurden. Vor allem wenn sie länger als einen Meter sein sollen, eine gute Alternative zum schäften. Man muss nur darauf achten, das diese Leisten viele, (am besten 10 auf einen Zentimeter) stehende Jahresringe haben.

Denn wieder aus Erfahrung weiß ich, "stehendes Holz, und liegendes Weib, sind nicht zum umbringen"

Gruß Alfred[/QUOTE]

Gute Besserung, ich weis wie so eine Verletzung beim Bauen behindert

Ich auch, habe letztens beim schneiden der Endleisten auf der Formatsäge, den Minimum Sicherheitsabstand von 2 Zehntelmillimeter zum Sägeblatt, um ebenfalls 2 10/tel unterschritten.

Riesen Glück gehabt.

LG Andreas

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 176

- Aufrufe

- 51K