Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Burt Rutan "Boomerang" (M1:3,5): Baubericht

- Ersteller ggrambow

- Erstellt am

-

- Schlagworte

- 2-motorig boomerang burt rutan

ggrambow

User

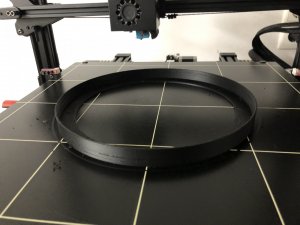

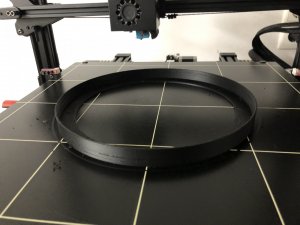

Start der 3D Drucke

Nachdem Erwin die ersten Rumpfabschnitte modelliert hatte ging es an die 3D Testdrucke. Wir hatten uns für Filament in schwarz entschieden weil das auf Erwins erstem Drucker gut funktioniert hat. 10 kg Filament wurden beschafft. Drucker justiert und Maße überprüft. Es ist erstaunlich wie genau die Drucker arbeiten. In der Höhe (Flugzeuglängsrichtung) waren keine für uns messbaren Abweichungen festzustellen. In den Breiten (Rumpfdurchmesser) waren es -0,1 bis -0,2%. Das haben wir dann akzeptiert ohne über mögliche Kompensationsfaktoren zu spekulieren. Weitere kleinere Test´s (Testwürfel, Temperaturtower etc.) gemacht und dann das erste große Teil. Abends schon 4 Stunden gelaufen, am Morgen dann voller Erwartung auf dem Weg zum Drucker schon das vertraute Geräusch und dann die Ernüchterung: Düse verstopft und der Drucker ist 7 Stunden umsonst im Kreis gelaufen.

Die nächsten Tage waren geprägt durch Tests mit verschiedenen Drucktemperaturen, Lüftertemperaturen, Druckdichte etc.. Am Ende traten immer wieder Verstopfungen der Düsen auf, was bei Druckzeiten von bis zu 3 Tagen einfach nicht passieren darf. Die Entscheidung fiel dann auf den Wechsel zu transparentem Filament, weil da keine Farbpigmente drin sind, die vermutlich zu den Verstopfungen geführt haben. Auch so eine gute Entscheidung, weil man bei dem transparenten Material Abweichungen im Druck und die innere Struktur sehr gut sehen kann.

Also 8 kg schwarzes Filament reklamiert und 10 kg transparentes Filament bestellt.

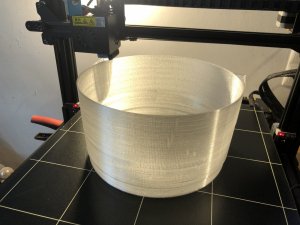

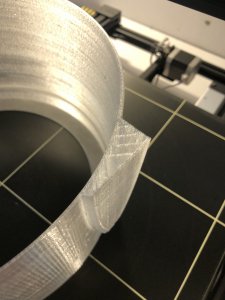

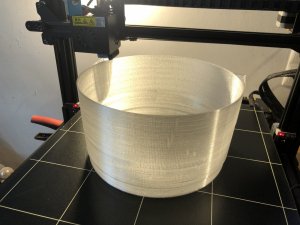

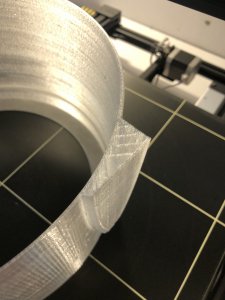

Mit dem gleichen Abschnitt ging es dann transparent weiter, Seitenrumpf 1. Segment.

2 mm Wandstärke, sehr gut zu sehen die innere Stützstruktur.

32 Stunden bis zum Ende des Stützringes nur zum Testen, weil der endgültige Anstellwinkel der Flächen und die Flächentiefe noch nicht definiert waren. Im Ergebnis positiv, damit war das Filament für den endgültigen Druck festgelegt und ich musste nur noch auf die fertigen Dateien warten.

Gruß Gerhard

Nachdem Erwin die ersten Rumpfabschnitte modelliert hatte ging es an die 3D Testdrucke. Wir hatten uns für Filament in schwarz entschieden weil das auf Erwins erstem Drucker gut funktioniert hat. 10 kg Filament wurden beschafft. Drucker justiert und Maße überprüft. Es ist erstaunlich wie genau die Drucker arbeiten. In der Höhe (Flugzeuglängsrichtung) waren keine für uns messbaren Abweichungen festzustellen. In den Breiten (Rumpfdurchmesser) waren es -0,1 bis -0,2%. Das haben wir dann akzeptiert ohne über mögliche Kompensationsfaktoren zu spekulieren. Weitere kleinere Test´s (Testwürfel, Temperaturtower etc.) gemacht und dann das erste große Teil. Abends schon 4 Stunden gelaufen, am Morgen dann voller Erwartung auf dem Weg zum Drucker schon das vertraute Geräusch und dann die Ernüchterung: Düse verstopft und der Drucker ist 7 Stunden umsonst im Kreis gelaufen.

Die nächsten Tage waren geprägt durch Tests mit verschiedenen Drucktemperaturen, Lüftertemperaturen, Druckdichte etc.. Am Ende traten immer wieder Verstopfungen der Düsen auf, was bei Druckzeiten von bis zu 3 Tagen einfach nicht passieren darf. Die Entscheidung fiel dann auf den Wechsel zu transparentem Filament, weil da keine Farbpigmente drin sind, die vermutlich zu den Verstopfungen geführt haben. Auch so eine gute Entscheidung, weil man bei dem transparenten Material Abweichungen im Druck und die innere Struktur sehr gut sehen kann.

Also 8 kg schwarzes Filament reklamiert und 10 kg transparentes Filament bestellt.

Mit dem gleichen Abschnitt ging es dann transparent weiter, Seitenrumpf 1. Segment.

2 mm Wandstärke, sehr gut zu sehen die innere Stützstruktur.

32 Stunden bis zum Ende des Stützringes nur zum Testen, weil der endgültige Anstellwinkel der Flächen und die Flächentiefe noch nicht definiert waren. Im Ergebnis positiv, damit war das Filament für den endgültigen Druck festgelegt und ich musste nur noch auf die fertigen Dateien warten.

Gruß Gerhard

ggrambow

User

Seitenrumpf

Heute haben wir den ersten echten Bauschritt gemacht .

.

Bis dahin musste aber noch einiges getan werden. Nachdem die finalen Details zu Profil, Anstellwinkel, EWD, Flächentiefe etc. entschieden worden sind, gab´s die Dateien für den Drucker. Den habe ich erst einmal in die entfernteste Ecke des Hauses gepackt, das Geräusch über die Zeit ist penetrant, aber dann ging es los. Der Seitenrumpf hat vier Segmente á ca. 45 cm Höhe, wir haben uns von schmal nach dick hochgearbeitet, hier ist das Ergebnis.

Die gesamte Druckzeit betrug 131 Stunden, das größte Teil mit der Anformung der Tragflächen braucht alleine 54 Stunden. Bei den langen Druckzeiten hat mich die Druckbretttemperatur von 60 Grad gestört, aber ein Ablösen des Filaments vom Brett kurz vor dem Ende wäre sehr ärgerlich gewesen. Deshalb habe ich im G-Code für den Druck ab dem Layer 100 die Temperatur auf 30 Grad gesenkt, ungefähr bei Layer 80 den Drucker auf Pause gestellt und den Rumpf mit Tape rundherum zusätzlich gesichert. Der Drucker läuft danach an der gleichen Stelle weiter, alle Rumpfteile haben perfekt gehalten.

Die von Erwin einprogrammierten Dübellöcher passten perfekt, der erste Eindruck des zusammen gesetzten Rumpfes gab ein gutes Bild für die Form und Dimensionen des Modells.

Bis dahin war die Arbeit überschaubar (für mich, nicht für den Drucker ).

).

Gruß Gerhard

Heute haben wir den ersten echten Bauschritt gemacht

.

.Bis dahin musste aber noch einiges getan werden. Nachdem die finalen Details zu Profil, Anstellwinkel, EWD, Flächentiefe etc. entschieden worden sind, gab´s die Dateien für den Drucker. Den habe ich erst einmal in die entfernteste Ecke des Hauses gepackt, das Geräusch über die Zeit ist penetrant, aber dann ging es los. Der Seitenrumpf hat vier Segmente á ca. 45 cm Höhe, wir haben uns von schmal nach dick hochgearbeitet, hier ist das Ergebnis.

Die gesamte Druckzeit betrug 131 Stunden, das größte Teil mit der Anformung der Tragflächen braucht alleine 54 Stunden. Bei den langen Druckzeiten hat mich die Druckbretttemperatur von 60 Grad gestört, aber ein Ablösen des Filaments vom Brett kurz vor dem Ende wäre sehr ärgerlich gewesen. Deshalb habe ich im G-Code für den Druck ab dem Layer 100 die Temperatur auf 30 Grad gesenkt, ungefähr bei Layer 80 den Drucker auf Pause gestellt und den Rumpf mit Tape rundherum zusätzlich gesichert. Der Drucker läuft danach an der gleichen Stelle weiter, alle Rumpfteile haben perfekt gehalten.

Die von Erwin einprogrammierten Dübellöcher passten perfekt, der erste Eindruck des zusammen gesetzten Rumpfes gab ein gutes Bild für die Form und Dimensionen des Modells.

Bis dahin war die Arbeit überschaubar (für mich, nicht für den Drucker

).

).Gruß Gerhard

ggrambow

User

Die nächsten Schritte wurden dann Handarbeit. Z-Naht und andere gröbere Druckabweichungen mussten entfernt und dann das ganze Segment geschliffen werden. Die Teile sind so stabil, dass ich die wesentlichen Flächen mit dem Schwingschleifer bearbeiten konnte. Interessante Erfahrung dabei: es staubt nicht, das Filament schmilzt und bildet kleine Kügelchen, die dann statisch aufgeladen am Rumpf hängen. Im zweiten Schritt wurden die Segmente mit 2K Füllgrund gestrichen und wieder geschliffen.

Verspachtelt wurde mit Polyester Füllspachtel, so dünn wie möglich. Durch das transparente Filament kann man sehr gut sehen wie „unsauber“ die Druckoberfläche doch ist.

Drei Durchgänge spachteln-schleifen waren für eine ausreichend glatte Oberfläche erforderlich. Der Feinschliff kommt dann nach dem „verheiraten“ der Segmente.

Die Drucker waren in der Zeit auch nicht arbeitslos, nebenan lief Tag und Nacht der Druck der ersten Segmente für den Hauptrumpf. Jetzt machte es sich bezahlt, dass wir zwei Drucker hatten und parallel drucken konnten. Erwin hat den gleichen Drucker und so konnten wir CAD-Daten und Druckdaten nach Belieben hin- und herschieben.

Gruß Gerhard

Verspachtelt wurde mit Polyester Füllspachtel, so dünn wie möglich. Durch das transparente Filament kann man sehr gut sehen wie „unsauber“ die Druckoberfläche doch ist.

Drei Durchgänge spachteln-schleifen waren für eine ausreichend glatte Oberfläche erforderlich. Der Feinschliff kommt dann nach dem „verheiraten“ der Segmente.

Die Drucker waren in der Zeit auch nicht arbeitslos, nebenan lief Tag und Nacht der Druck der ersten Segmente für den Hauptrumpf. Jetzt machte es sich bezahlt, dass wir zwei Drucker hatten und parallel drucken konnten. Erwin hat den gleichen Drucker und so konnten wir CAD-Daten und Druckdaten nach Belieben hin- und herschieben.

Gruß Gerhard

WARUM?

Nachdem durch Gerhards Beiträge zum Druck es doch recht anschaulich geworden ist was wir vorhaben und es ja auch anscheinend klappt, hier ein paar Hintergründe die dazu geführt haben diesen Weg einzuschlagen.

Vorher aber noch ein Dank an Gerhard. Aus seinen Ausführungen kann man kaum erahnen wie viel Arbeit das Spachteln und Schleifen mit sich bringt. Ungeduldige sollten die Finger davon lassen. Geduld und Ausdauer werden in unserem Hobby aber immer (hoffentlich) belohnt.

Versuchen wir es einmal in der „Frage und Antwort“-Form.

Warum geht ihr den langen Weg über GFK-Formen?

Warum druckt ihr nicht direkt die Negativformen?

Das klingt alles sehr positiv aber wo ist der Haken an der Sache?

Gruß Erwin

Nachdem durch Gerhards Beiträge zum Druck es doch recht anschaulich geworden ist was wir vorhaben und es ja auch anscheinend klappt, hier ein paar Hintergründe die dazu geführt haben diesen Weg einzuschlagen.

Vorher aber noch ein Dank an Gerhard. Aus seinen Ausführungen kann man kaum erahnen wie viel Arbeit das Spachteln und Schleifen mit sich bringt. Ungeduldige sollten die Finger davon lassen. Geduld und Ausdauer werden in unserem Hobby aber immer (hoffentlich) belohnt.

Versuchen wir es einmal in der „Frage und Antwort“-Form.

Warum geht ihr den langen Weg über GFK-Formen?

- Aus GFK-Formen kann bekanntermaßen eine ausreichende Anzahl von Bauteilen abgeformt werden.

- (Wir rechnen nicht nur mit zwei Abformungen für unsere beiden Boomerangs. Gerhard hat mir schon von seinen Fähigkeiten berichtete, Motoren vom Erdreich zu befreien. Ich befürchte, dass wir auf diese Fähigkeit zurückgreifen müssen und Ersatzrümpfe brauchen, um eine neue Heimat für die liebevoll gereinigten Motoren zu finden. Wir gehen nicht davon aus, dass alles wie aus dem Bilderbuch klappen wird.)

- Das Urmodell hat das kleinstmögliche Bauvolumen (Druckvolumen).

- Die geschlossenen Rumpfsegmente mit ihren kreisförmigen oder elliptischen Querschnitten bringen eine sehr gleichmäßig verteilte Schwindung und damit geringe Toleranzen mit sich.

- Durch die kreisförmigen oder elliptischen Querschnitte sind die Teile eigensteif, was zu niedrigem Materialverbrauch und „niedrigen“ Druckzeiten führt.

- Über mitgedruckte innere Versteifungsringe oder nachträglich eingeklebte Spanten (z.B. aus Pappelsperrholz) können die Teile, wenn notwendig, mit geringem Aufwand noch verstärkt werden.

- Eine weiter Verstärkung- und Aussteifungsmöglichkeit ist das Auflaminieren von GFK-Lagen auf der Innenseite.

- Die „Oberflächenveredelung“ ist auf einem Positiv erheblich einfacher als in einer Negativform.

- Die Querschnitte mit konstanter Wandstärke führen zu gleichmäßigen Bewegungen des Druckers beim Druck. Daraus ergibt sich eine bessere Oberfläche, eine homogenere Ablage des Materials und nicht zu Letzt ein geringerer Druckerverschleiß.

Warum druckt ihr nicht direkt die Negativformen?

- Die Bauteile sind recht groß. Die Negativformen würden einen noch größeren Druckraum erfordern und natürlich einen höheren Materialverbrauch und noch höhere Druckzeiten mit sich bringen.

- Egal in welcher Form und Lage man die Negativformen drucken würde, sie wären asymmetrisch und hätten inhomogene thermische Schwindungen beim Aufbringen der Schmelze und dem anschließenden Abkühlen. Der daraus entstehende Verzug ist kaum vorhersehbar und von einer Größenordnung die nicht tolerierbar ist. (unsere Erfahrungen)

- Die „Oberflächenveredelung“ in einer Negativform ist sehr schwierig.

- Wir brauchen genaue aber auch haltbare Formen aus denen wir mehrere Rümpfe laminieren können. GFK-Formen ermöglichen dies. Bei PLA-Formen haben wir unsere Zweifel und wollen nicht wieder von vorne anfangen weil die PLA-Formen nicht mehr zu gebrauchen sind.

Das klingt alles sehr positiv aber wo ist der Haken an der Sache?

- Richtige Haken sind bisher nicht aufgetreten.

- Für alles was nicht auf Anhieb perfekt war gab es Lösungen.

- Mein Drucker hat zweimal gesponnen und musste repariert werden.

- Die Grenzen des 3D-Druckens traten an der einen oder anderen Stelle auf.

- Wir hätten die Druckqualität noch steigern können wenn wir uns noch intensiver mit der Optimierung der Druckereinstellungen beschäftigt hätten. Wir sind es jedoch pragmatisch angegangen, um unser Ziel nicht aus den Augen zu verlieren.

Gruß Erwin

ggrambow

User

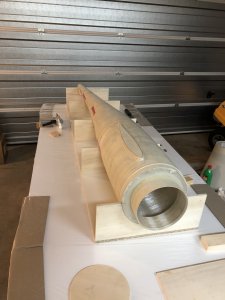

„Just married“

Es wächst zusammen was zusammen gehört . Nach viel spachteln und schleifen endlich der erste Montageschritt, die sechs Teilstücke des Seitenrumpfes sind verbunden. Die Unterkonstruktion für die Erstellung der Negativformen diente auch zur genauen Ausrichtung für die Verklebung.

. Nach viel spachteln und schleifen endlich der erste Montageschritt, die sechs Teilstücke des Seitenrumpfes sind verbunden. Die Unterkonstruktion für die Erstellung der Negativformen diente auch zur genauen Ausrichtung für die Verklebung.

Auf Anhieb passgenau die Deckplatte für die Trennebene der Negativform, auf A0 gedruckt, aufgeklebt und ausgesägt.

Gruß Gerhard

Es wächst zusammen was zusammen gehört

. Nach viel spachteln und schleifen endlich der erste Montageschritt, die sechs Teilstücke des Seitenrumpfes sind verbunden. Die Unterkonstruktion für die Erstellung der Negativformen diente auch zur genauen Ausrichtung für die Verklebung.

. Nach viel spachteln und schleifen endlich der erste Montageschritt, die sechs Teilstücke des Seitenrumpfes sind verbunden. Die Unterkonstruktion für die Erstellung der Negativformen diente auch zur genauen Ausrichtung für die Verklebung.

Auf Anhieb passgenau die Deckplatte für die Trennebene der Negativform, auf A0 gedruckt, aufgeklebt und ausgesägt.

Gruß Gerhard

ggrambow

User

Tja, und genug Schnee zum Räumen ist hier zum Glück ja auch nicht gefallen.Na ja, im Garten ist ja auch Pause angesagt

Rainer Keller

User

Sehr cool was ihr hier macht, ich liebe die Rutan Flieger, und wünsche gutes Gelingen

akzo

User

Heute muss ich feststellen, es wächst uns tatsächlich langsam über den Kopf.

Moin Gerhard,

das hat aber auch mit unserem Alter zu tun, man schrumpft halt

Super wie es bei euch vorangeht, ich denke mit Langeweile hat das nichts zu tun, eher Fleiß und Ausdauer. Wird sicher im Ergebnis belohnt.

ggrambow

User

Das ist ja das Dilema, wir werden immer kleiner und die Augen immer schlechter. Da müssen die Modelle halt immer größer werdendas hat aber auch mit unserem Alter zu tun, man schrumpft halt

Gruß Gerhard

ggrambow

User

„Just married 2“

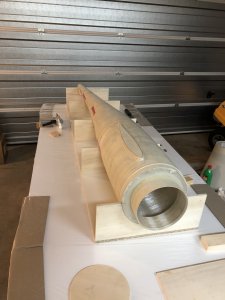

Während der Seitenrumpf nach dem finalen Schleifen inzwischen einen Spritzgang mit Füllgrund und die ersten drei Aufträge mit Versiegelung erhalten hat, haben sich auch die acht Segmente des Hauptrumpfes zusammengefügt.

Die Formtrennebene wurde wiederum mit Hilfe eine 1:1 Plots ausgeschnitten.

Spätestens ab diesem Schritt bewährt es sich das Projekt zu zweit zu machen, die Unterkonstruktion für den Hauptrumpf kann man alleine nicht mehr bewegen.

Etwas befremdlich ist der Gedanke, dass alles was da jetzt nach 1 ½ Monaten Arbeit auf dem Bautisch liegt nachher in den Müll wandert, aber das geht ja nun mal nicht anders .

.

Gruß Gerhard

Während der Seitenrumpf nach dem finalen Schleifen inzwischen einen Spritzgang mit Füllgrund und die ersten drei Aufträge mit Versiegelung erhalten hat, haben sich auch die acht Segmente des Hauptrumpfes zusammengefügt.

Die Formtrennebene wurde wiederum mit Hilfe eine 1:1 Plots ausgeschnitten.

Spätestens ab diesem Schritt bewährt es sich das Projekt zu zweit zu machen, die Unterkonstruktion für den Hauptrumpf kann man alleine nicht mehr bewegen.

Etwas befremdlich ist der Gedanke, dass alles was da jetzt nach 1 ½ Monaten Arbeit auf dem Bautisch liegt nachher in den Müll wandert, aber das geht ja nun mal nicht anders

.

.Gruß Gerhard

Endspurt vor dem Laminieren der Formen

Nach alldem Spachteln und Schleifen wurde auf das Urmodell des Seitenrumpfes eine Oberflächenschicht (2K EP Füllgrund) aufgespritzt.

Danach nass schleifen bis 600er Körnung.

Die Oberfläche wurde mit 6 Schichten versiegelt. Die Versiegelung ist flüssig wie Wasser und wird mit einem weichen Baumwolllappen aufgewischt. Wenn man es richtig macht hat man dann ein Glanzstück geschaffen.

Nun kamen 6 Schichten flüssigen Trennwachs. Aufgetragen wurde auch per Baumwolllappen. Nach jeder Schicht wurde mit einem sauberen Baumwolllappen aufpolieren. Gleiches natürlich mit der Formtrennebene.

Beim Einbau in die Formtrennebene wurde der Spalt zwischen Urmodell und Unterbau mit Tesa Mol nach unten hin abgedichtet und anschließend mit heißem Wachs ausgegossen.

Die Naht wurde geglättet und die umlaufende Bordkannte ebenfalls mit Wachs abgedichtet.

Damit waren am Urmodell des Seitenrumpfes alle Vorbereitungen zum Laminieren der Formen getroffen.

Die Vorbereitung des Masterpiece (der Hauptrumpf) kann in Angriff genommen werden.

Gruß Erwin

Nach alldem Spachteln und Schleifen wurde auf das Urmodell des Seitenrumpfes eine Oberflächenschicht (2K EP Füllgrund) aufgespritzt.

Danach nass schleifen bis 600er Körnung.

Die Oberfläche wurde mit 6 Schichten versiegelt. Die Versiegelung ist flüssig wie Wasser und wird mit einem weichen Baumwolllappen aufgewischt. Wenn man es richtig macht hat man dann ein Glanzstück geschaffen.

Nun kamen 6 Schichten flüssigen Trennwachs. Aufgetragen wurde auch per Baumwolllappen. Nach jeder Schicht wurde mit einem sauberen Baumwolllappen aufpolieren. Gleiches natürlich mit der Formtrennebene.

Beim Einbau in die Formtrennebene wurde der Spalt zwischen Urmodell und Unterbau mit Tesa Mol nach unten hin abgedichtet und anschließend mit heißem Wachs ausgegossen.

Die Naht wurde geglättet und die umlaufende Bordkannte ebenfalls mit Wachs abgedichtet.

Damit waren am Urmodell des Seitenrumpfes alle Vorbereitungen zum Laminieren der Formen getroffen.

Die Vorbereitung des Masterpiece (der Hauptrumpf) kann in Angriff genommen werden.

Gruß Erwin

Gast_13782

User gesperrt

Am Anfang war wieder der Motor, genauer gesagt die Motoren. Wie bei dem letzten Bericht zum Bau der Caudron Typ N fing es nicht mit einem bestimmten Modell an, sondern mit dem Antrieb. Der Sound von zweimotorigen Maschinen begeistert mich auf jedem Flugtag und so fing die Suche nach einem geeigneten Vorbild an. Military sollte es nicht sein und auch nicht schon auf jeder Flugshow dabei. Bei der Recherche nach den üblichen Cessna´s, Beechcraft´s etc. bin ich dann auf eine Maschine gestoßen die mich nicht mehr losgelassen hat, weil sie vieles auf den Kopf stellt was ich bei einer zweimotorigen Maschine als normal angesehen habe. Dazu passt die Frage eines Moderators an den Konstrukteur Burt Rutan auf einer Flugshow: „Was zur Hölle hast du geraucht als du das konstruiert hast?“

Anhang anzeigen 11889099

Quelle: www.rutanboomerang.com

Neben vielen anderen Details war die Hauptidee von Burt Rutan, eine Maschine zu konstruieren die das Problem der schwierigen Steuerbarkeit bei Ausfall eines Motors löst. Die hieraus entstandene Asymmetrie zieht sich durch viele Details der Maschine, was im Laufe des Bauberichtes deutlich werden wird.

Anhang anzeigen 11889100

Die Boomerang ist ein Einzelstück und fliegt tatsächlich, sehr schön zu sehen ab 9:24 unter folgendem Link:

Eine der einfachen Fragen für einen Nachbau war der Maßstab des Modells. Ausreichend groß sollte die Maschine werden, aber ich habe mir eine Obergrenze für die Rumpflänge meiner Modelle mit 300 cm gesetzt, außerdem muss es unter 25 kg bleiben. Bei einer Länge des Originals von 9,33 m stand dann schnell ein Maßstab von 1:3,5 fest. Mit einer Spannweite von 320 cm sollte das Gewicht eingehalten werden können.

Zeichnungen und Abmessungen des Originals sind ebenfalls unter www.rutanboomerang.com/wordpress/wp-content/uploads/2015/10/Boomerang-technical-specifications.pdf zu finden. Für einen SemiScale Nachbau sind die Zeichnungen ausreichend, hier ist ein Ausschnitt daraus.

Anhang anzeigen 11889107

Da mir (noch) das Handwerkszeug für die CAD Konstruktion eines solchen Modells fehlt, habe ich meinen Vereinskollegen Erwin angesprochen. Die Begeisterung für diese außergewöhnliche Maschine ist sofort auch auf ihn übergesprungen und so werden jetzt zwei Maschinen parallel entstehen, die sich nur in der Motorisierung unterscheiden werden. Für mich ein Glücksfall, was sich in den nächsten Schritten des Berichtes zeigen wird.

In diesem Baubericht wollen wir uns auf die Bereiche beschränken, die die Besonderheiten der Maschine und der geplanten Bauweise ausmachen (und natürlich auch mehr bauen als schreiben).

Deshalb wird der nächste thread sich mit der Generierung der Oberflächen beschäftigen.

Gruß Gerhard

Dass sowas überhaupt fliegt?

Obwohl, einen ähnlich asymmetrisch aufgebauten Flieger gab´s bereits im 2. Weltkrieg:

Gast_13782

User gesperrt

Bis auf die Asymmetrie hat die BV 141 genau gar nichts gemeinsam mit der Boomerang...

Wer hätte das gedacht?

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 330

- Aufrufe

- 121K

- Antworten

- 10

- Aufrufe

- 27K