Hallo Depronvern...

bei der Geschichte von dir kommt mir die Idee, warum nicht einfach den Brushless scharf wickeln mit dicken Litzen?

Weißt du noch wie viel Strom du im Schnitt bei der Anwendung hattest?

Wer ein 16 Volt Netzteil mit z.B. 40 Ampere hat, kann ja etwas mehr Strom durch die Wicklung schicken. Ein Netzteil wie ein MAAS o.ä. macht das auf Dauer mit.

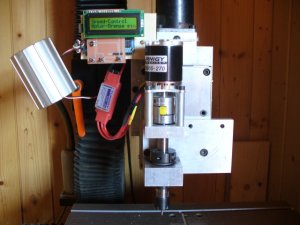

Kühlen per Lüfter sollte man so einen Motor dann natürlich schon.

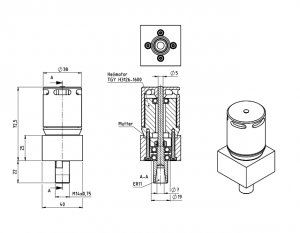

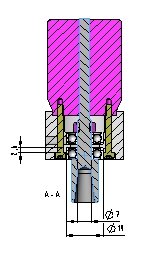

Ich hab auch noch so ein TORX Gehäuse rumliegen. Mal sehen was da für ein Brushless reinpassen würde.

Grüße, Bernd

bei der Geschichte von dir kommt mir die Idee, warum nicht einfach den Brushless scharf wickeln mit dicken Litzen?

Weißt du noch wie viel Strom du im Schnitt bei der Anwendung hattest?

Wer ein 16 Volt Netzteil mit z.B. 40 Ampere hat, kann ja etwas mehr Strom durch die Wicklung schicken. Ein Netzteil wie ein MAAS o.ä. macht das auf Dauer mit.

Kühlen per Lüfter sollte man so einen Motor dann natürlich schon.

Ich hab auch noch so ein TORX Gehäuse rumliegen. Mal sehen was da für ein Brushless reinpassen würde.

Grüße, Bernd

Nur das mit den max 100 Euronen sehe ich nicht, wenn man den ganzen Kram kaufen muss....

Nur das mit den max 100 Euronen sehe ich nicht, wenn man den ganzen Kram kaufen muss....