Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ex4 - die Umsetzung der Ideen

- Ersteller Gast_7642

- Erstellt am

Hallo zusammen,

die Rumpfurmodelle sind jetzt mit Harz eingerieben. Als nächstes steht die Lackierung an. Dazu sollte es aber mindestens 10° Außentemperatur haben.

Inzwischen ist auch das CAD für`s HLW so gut wie fertig.

Hier die Oberseite:

Damit die Scharnierlinie gerade verläuft, muss die Trennebene eine elliptische V-Form haben:

Grün dargestellt ist die Form der Oberseite, gelb die der Unterseite.

Parallel läuft noch das CAD für die Haube.

Beides kann dann bald gefräst werden.

Grüße

Wilhelm

die Rumpfurmodelle sind jetzt mit Harz eingerieben. Als nächstes steht die Lackierung an. Dazu sollte es aber mindestens 10° Außentemperatur haben.

Inzwischen ist auch das CAD für`s HLW so gut wie fertig.

Hier die Oberseite:

Damit die Scharnierlinie gerade verläuft, muss die Trennebene eine elliptische V-Form haben:

Grün dargestellt ist die Form der Oberseite, gelb die der Unterseite.

Parallel läuft noch das CAD für die Haube.

Beides kann dann bald gefräst werden.

Grüße

Wilhelm

Zum Fräsen habe ich das M700 von Sika.Beides kann dann bald gefräst werden.

Man bekommt's bei https://www.haufler.com/

Hallo zusammen,

eine weitere Entscheidung steht an:

soll das Material nach dem Abformen des Urmodells ein zweites Mal überfräst werden oder nicht?

a) falls ja:

Ich spare die Hälfte des Fräsmaterials. Auch der Unterbau muss nur einmal gemacht werden. Damit spare ich erhebliche Kosten und auch Arbeit.

b) falls nein:

Ein kompletter Satz der Urmodelle bleibt erhalten.

zu a)

schön für mich!

zu b)

Da stellt sich die Frage: was soll ich damit, ich habe ja die (Negativ-) Formen.

Sinn würde das nur dann machen, wenn jemand anders damit was anfangen kann/will.

Also:

Hat jemand von euch Interesse an den Urmodellen und würde mir dafür einen fairen Preis zahlen? Als „fair“ würde ich empfinden, wenn ich die Hälfte der Ausgaben, die ich bis zur Fertigstellung der Urmodelle (fertig zum Abformen) hatte, erhalten würde. (Meine Arbeit gäb's als Dreingabe.)

(Das würde aber nur für eine private Nutzung gelten. Für eine kommerzielle Nutzung und die damit verbundenen Rechte käme da noch etwas dazu.)

Verleihen möchte ich die Positive nicht.

Bitte nur per PN antworten.

Grüße

Wilhelm

eine weitere Entscheidung steht an:

soll das Material nach dem Abformen des Urmodells ein zweites Mal überfräst werden oder nicht?

a) falls ja:

Ich spare die Hälfte des Fräsmaterials. Auch der Unterbau muss nur einmal gemacht werden. Damit spare ich erhebliche Kosten und auch Arbeit.

b) falls nein:

Ein kompletter Satz der Urmodelle bleibt erhalten.

zu a)

schön für mich!

zu b)

Da stellt sich die Frage: was soll ich damit, ich habe ja die (Negativ-) Formen.

Sinn würde das nur dann machen, wenn jemand anders damit was anfangen kann/will.

Also:

Hat jemand von euch Interesse an den Urmodellen und würde mir dafür einen fairen Preis zahlen? Als „fair“ würde ich empfinden, wenn ich die Hälfte der Ausgaben, die ich bis zur Fertigstellung der Urmodelle (fertig zum Abformen) hatte, erhalten würde. (Meine Arbeit gäb's als Dreingabe.)

(Das würde aber nur für eine private Nutzung gelten. Für eine kommerzielle Nutzung und die damit verbundenen Rechte käme da noch etwas dazu.)

Verleihen möchte ich die Positive nicht.

Bitte nur per PN antworten.

Grüße

Wilhelm

Das Lacksytem ist eigentlich ausgelegt für 25% Härter und auch dann kann ich nur empfehlen, vorher eine Probe zu machen!

Hallo zusammen,Ist schon klar, ich werde wohl aber doch eine Probe machen.

beruhigend: ich hätte mich auf meine Erfahrung verlassen können!

Ich habe die Probe gemacht und alles hat zur vollkommenen Zufriedenheit funktioniert.

Der Versuchsaufbau:

- Probestück lackiert mit in-mould-Lack 100:25

- 8 mal gewachst mit Norpol W70

- Formenharz Biresin S8

- dünne Schicht Laminierharz

- darauf "gesalzener" Vogelsand (danke für den Tipp an "f3d")

- aushärten lassen

- dünne Schicht eingedicktes Harz

- 3 Lagen 105-er Glas

- 2 Lagen 550-er Kohle

Also jetzt das ganze Procedere mit dem Rumpfpositiv.

Es soll ja bald wieder wärmer werden!

Grüße

Wilhelm

... und es wurde warm!Es soll ja bald wieder wärmer werden!

Die Rumpfurmodelle sind jetzt zweifarbig lackiert, zuerst weiß, dann rot.

Ein paar Tage den Lack aushärten lassen, dann kann die Schleiferei losgehen.

Grüße

Wilhelm

So,

das ungeliebte Schleifen ist getan: geschliffen bis zum 2000-er.

Ich hab mal versucht, in das Bild die Rumpfmittellinie einzuzeichnen. Mit Hilfe der Farbschattierungen lässt sich das in etwa machen:

Der Gedanke war ja, dass die Rumpfmittellinie dem Strömungsverlauf folgt, also von der Spitze zur Flächenmitte ansteigt, danach wieder abflacht.

Unter der Fläche sieht es so aus, als ob die Linie nicht in der Mitte verläuft. Hier muss man aber die Fläche mitbetrachten. Tut man das, liegt die Mittellinie wieder da, wo sie sein soll: in der Mitte der Strömung. Im Bereich der Fläche ist der Rumpf am dicksten und ist da auch ziemlich gleich dick. Das war ja auch eine Entwurfsvorgabe.

Morgen (vielleicht) wird dann poliert und weitere fürs Abformen vorbereitende Maßnahmen durchgeführt.

Grüße

Wilhelm

das ungeliebte Schleifen ist getan: geschliffen bis zum 2000-er.

Ich hab mal versucht, in das Bild die Rumpfmittellinie einzuzeichnen. Mit Hilfe der Farbschattierungen lässt sich das in etwa machen:

Der Gedanke war ja, dass die Rumpfmittellinie dem Strömungsverlauf folgt, also von der Spitze zur Flächenmitte ansteigt, danach wieder abflacht.

Unter der Fläche sieht es so aus, als ob die Linie nicht in der Mitte verläuft. Hier muss man aber die Fläche mitbetrachten. Tut man das, liegt die Mittellinie wieder da, wo sie sein soll: in der Mitte der Strömung. Im Bereich der Fläche ist der Rumpf am dicksten und ist da auch ziemlich gleich dick. Das war ja auch eine Entwurfsvorgabe.

Morgen (vielleicht) wird dann poliert und weitere fürs Abformen vorbereitende Maßnahmen durchgeführt.

Grüße

Wilhelm

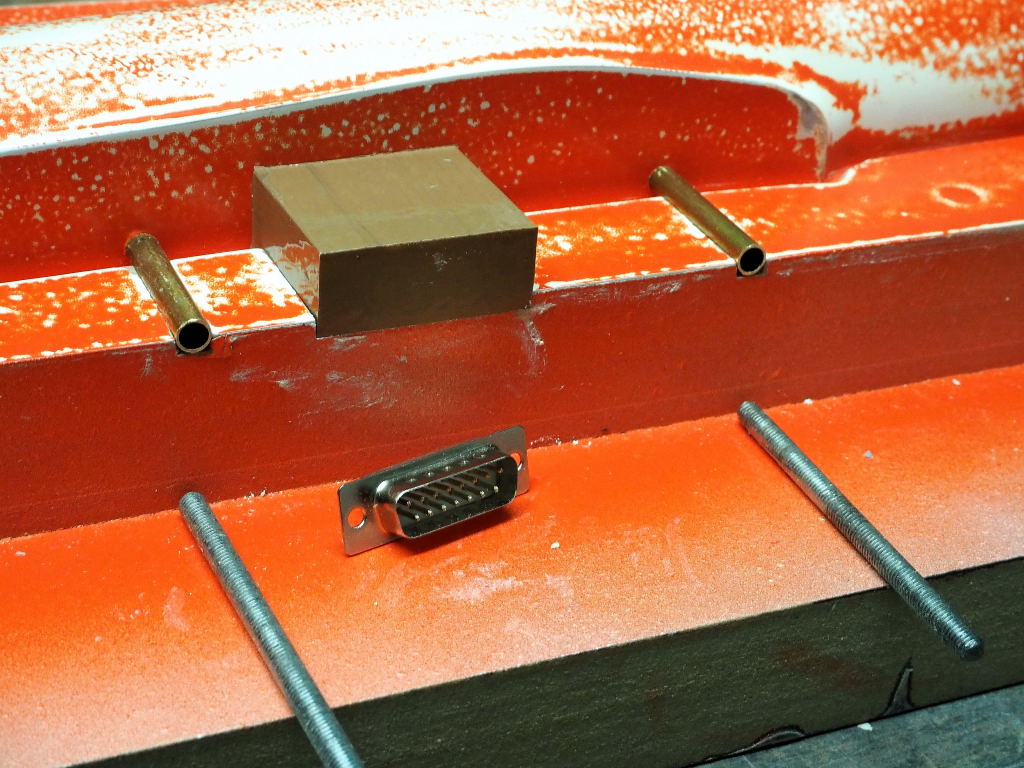

Kleinigkeiten:

gleich integriert in die Form werden

die Röhrchen, die die Gewindestangen führen, die dann wiederum die Rampamuffen aufnehmen für die HLW-Verschraubung

der Platzhalter für die TEK-Düsenaufnahme

Heute abend noch das 4. Mal wachsen, dann ist Feierabend für heute.

Grüße

Wilhelm

gleich integriert in die Form werden

- die Röhrchen, die die Gewindestangen führen, die dann wiederum die Einschlagmuttern aufnehmen für die Flächenverschraubung

- der Dummy, um dann dort später den zentralen Stecker aufnehmen zu können

die Röhrchen, die die Gewindestangen führen, die dann wiederum die Rampamuffen aufnehmen für die HLW-Verschraubung

der Platzhalter für die TEK-Düsenaufnahme

- das dickere Teil ist Platzhalter für die TEK-Düsenaufnahme

- der dünnere Stift hält die Aufnahme in Position bis sie samt Schlauch in der SLW-Schale eingeklebt ist

Heute abend noch das 4. Mal wachsen, dann ist Feierabend für heute.

Grüße

Wilhelm

Hallo zusammen,

weit ist's jetzt nicht mehr bis zum Abformen.

Die umlaufenden Nuten habe ich mit dem Clay von R+G aufgefüllt.

Von den Stangen habe ich 4-5mm breite Scheiben abgeschnitten, die dann bei 50-60° im Backofen so angewärmt, dass sie weich werden und, geschnitten in 4-5mm breite Streifen, leicht in die Nuten eingedrückt werden können. Nach ganz kurzer Zeit sind sie dann wieder so fest, dass sie mit einer Abbrechklinge sehr einfach bündig zur Trennebene abgeschnitten werden können.

Grüße

Wilhelm

weit ist's jetzt nicht mehr bis zum Abformen.

Die umlaufenden Nuten habe ich mit dem Clay von R+G aufgefüllt.

Grüße

Wilhelm

betr.: Materialmengen für den Formenbau.

Ich weiß nicht, an was ich gedacht habe, als ich das Formenharz und das Liaver bestellt habe. Jedenfalls ist es mehr als das Doppelte von dem, was ich brauche.

Deshalb würde ich gerne das Überschüssige um ca. den halben Preis an Selbstabholer abgeben:

Grüße

Wilhelm

Ich weiß nicht, an was ich gedacht habe, als ich das Formenharz und das Liaver bestellt habe. Jedenfalls ist es mehr als das Doppelte von dem, was ich brauche.

Deshalb würde ich gerne das Überschüssige um ca. den halben Preis an Selbstabholer abgeben:

- 4kg Biresin S8 Harz (Kilopreis einschl MwSt € 21,18)

- 0,8kg Biresin S8 Härter (Kilopreis einschl MwSt € 35,64)

- 2 Sack à 60l Liaver 1-2mm (pro Sack 38,95)

- zum Biresin: bei Haufler bekommt man ansonsten nur ein 8kg Gebinde Harz und 1,6kg Härter oder kleine (nervige) Dosen.

- zum Liaver: da das Liaver im Gegensatz zum Poraver dunkel ist, sollte man das Harz mit weißer Farbpaste einfärben. Dann ist die Benetzung sehr gut zu erkennen. Außerdem ist es billiger als Poraver, ansonsten aber das gleiche Material.

Grüße

Wilhelm

Modellsmash

User

Sehr gute Arbeit.

mattersburger

User

Prost WilhelmFeierabend!

Danke das wir dir so genau über die Schulter schauen dürfen.

Irgendwann will ich ja das hier gelernte auch umsetzen, und wenn es erst in der Pension ist.

Ein guter Chianti war da schon angebracht!Prost Wilhelm

Gerne.Danke das wir dir so genau über die Schulter schauen dürfen.

Irgendwann will ich ja das hier gelernte auch umsetzen, und wenn es erst in der Pension ist.

Mach mal. In der Pension bin ich ja schon lange.

Die zweite Form ist jetzt versäubert:

Die nächste schwierige Übung:

die Form noch zwei Tage ruhen lassen!

Dann kommt wieder der spannende Moment.

Bis dahin: Werkstatt aufräumen und sauber machen.

Grüße

Wilhelm

Ähnliche Themen

- Antworten

- 335

- Aufrufe

- 194K

.

.