Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Randbogen mit einem 3D Drucker herstellen

- Ersteller Willi

- Erstellt am

So macht man das normalerweise nicht. Du hast ja die Profile vorgegeben. Normalerweise rechnet man die Profile so, dass sie an der jeweiligen Stelle die gewünschte Endleistendicke haben. Im XFLR5 heisst das T.E.Gap. Da man diese im XFLR5 nur prozentual eingeben kann, muss man wissen an welcher Stelle das Profil zum Einsatz kommt und wie groß dort die Profiltiefe ist. Damit kann man die prozentuale Dicke ausrechnen und das Profil damit beaufschlagen. Macht man das für alle "Stützrippen", die man im CAD einsetzt, bekommt man nach dem straken (ich benutze immer FreeCAD dort heißt es dann Loft) eine absolut gleichmäßig dicke Endleiste (wenn man das so haben will). Es sollte dann natürlich auch entsprechend der gewünschten und gefräßten Dicke auch nur entsprechend Material eingelegt werden und man vergewaltigt dann auch nicht die Form ;-)Ok, das heißt die Form ließe sich dann nicht ganz schließen, aber in der Praxis merkt man das wohl kaum wenn da ne dünne Gewebeschicht drin liegt.

gs089

User

Ah, interessant, vielen Dank. Ich denk um den Aufwand nicht weiter zu steigern würd ichs mit dem bisherigen Ergebniss belassen. Ich werde den Randbogen mal mit nur einer Schicht 80g cfk versuchen. Ich werde hier berichten und Fotos schicken. Vielen Dank an Michael und and alle Tipp gebenen.

Ich würde mal tippen: Arachne und Detect Thin Walls ausschalten (wie immer bei Flugmodellen), und das "Problem" ist Geschichte.Drucken der Randbogen... irgendwie ist das 3D Modell nicht sauber, nach dem Slicen ist die Endleiste nicht sauber:

Tschöö

Stephan

gs089

User

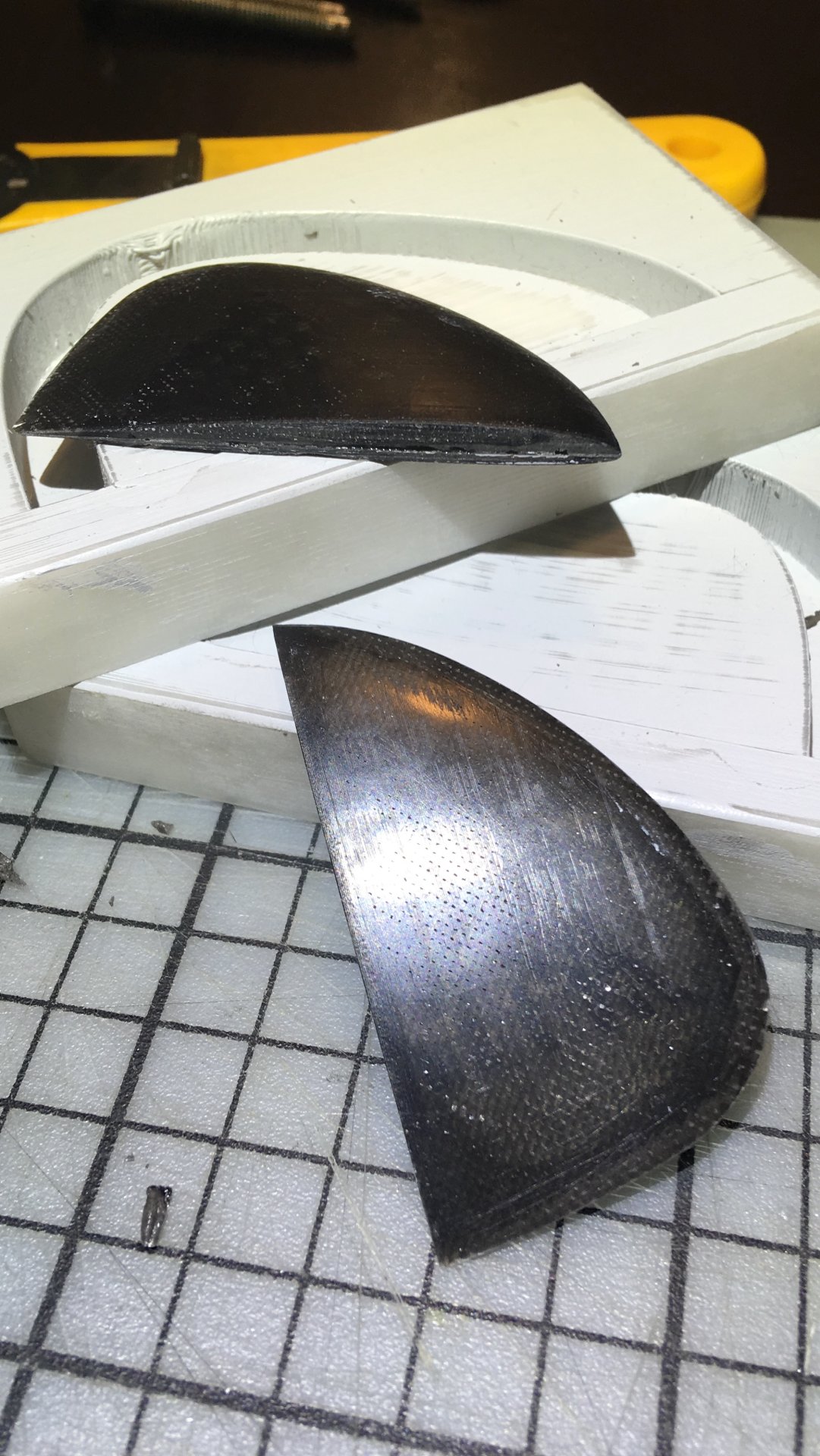

So, es ist vollbracht. Meine kleinen Minirandbögen sind gerade aus der Form gesprungen, ich find sie total super. War auch ganz easy. 2x Glas 55g oder vll. ists auch 80g Glas exakt (bzw. ein mm kleiner) zugeschnitten, ein Roving an der Wurzel, und kleines cfk Dreieck in der Mitte. Mumpe aufn Rand und zu, Tesa Krepp drum herum und warten.

Die Formen hätte man noch besser spachteln und polieren können, aber ichs finds so schon super und will da nicht tagelang rummachen. Falls sie Car Wrap Folie beziehe sieht man eh nichts mehr von den Minilöchern und Mattheit.

Vielen Dank an alle Dir mir geholfen haben, ohne Euch wäre das nicht möglich gewesen. Jetzt brauch ich nur noch die Fläche zu den Randbögen...

LG

Gerald

Die Formen hätte man noch besser spachteln und polieren können, aber ichs finds so schon super und will da nicht tagelang rummachen. Falls sie Car Wrap Folie beziehe sieht man eh nichts mehr von den Minilöchern und Mattheit.

Vielen Dank an alle Dir mir geholfen haben, ohne Euch wäre das nicht möglich gewesen. Jetzt brauch ich nur noch die Fläche zu den Randbögen...

LG

Gerald

Anhänge

Meier111

User

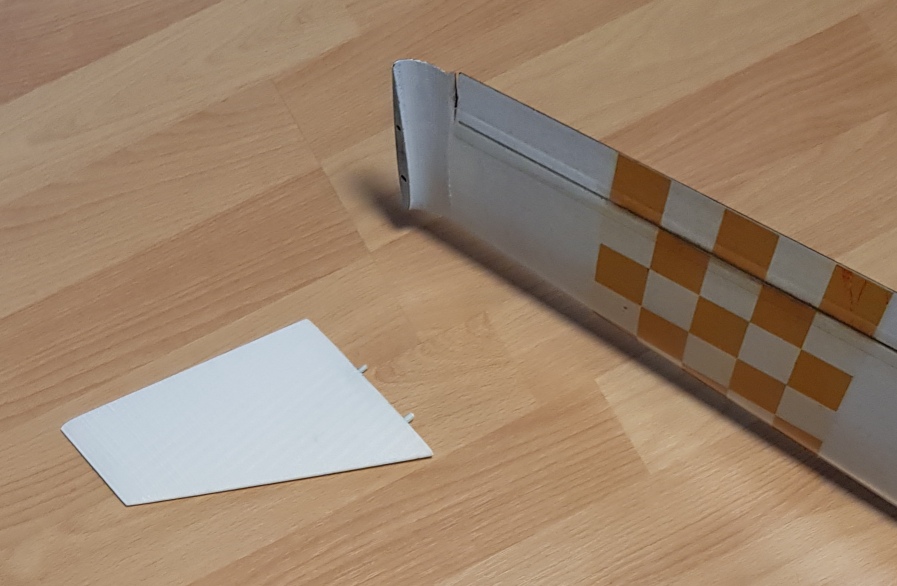

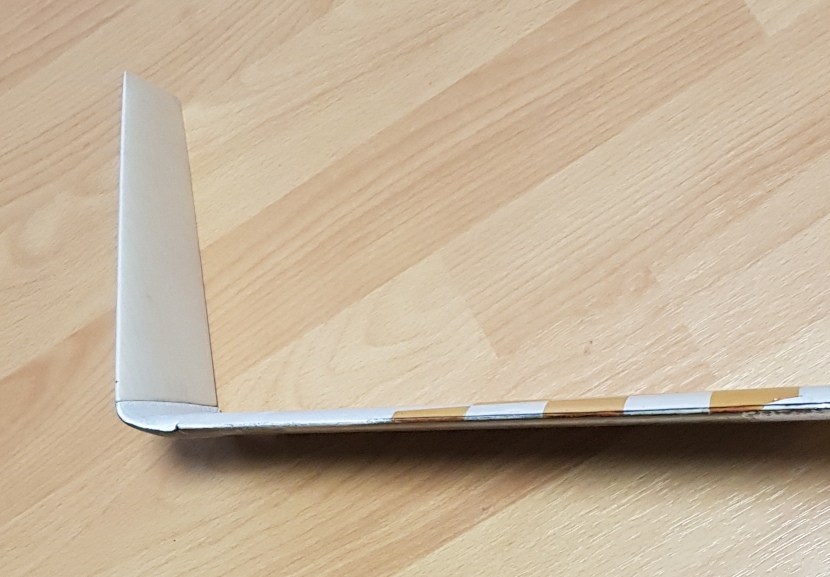

Bei meinem 4m Besenstiel-Eigenbau hab ich nachträglich Winglets angebaut.

Damit die Kiste besser auf Seitenruder reagiert.

Auch LW-PLA und 25 g/dm² Glasfasergewebe.

Ist abnehmbar:

GFK Stifte und kleine Magnete reichen aus.

11,6 Gramm incl. Magnet, Glasfaser und Parkettlack. Geht wahrscheinlich leichter, dafür ist man schnell fertig.

Sah vorher so aus:

Den Arbeitsaufwand finde ich relativ gering...

Damit die Kiste besser auf Seitenruder reagiert.

Auch LW-PLA und 25 g/dm² Glasfasergewebe.

Ist abnehmbar:

GFK Stifte und kleine Magnete reichen aus.

11,6 Gramm incl. Magnet, Glasfaser und Parkettlack. Geht wahrscheinlich leichter, dafür ist man schnell fertig.

Sah vorher so aus:

Den Arbeitsaufwand finde ich relativ gering...

wersy

User

Ok, das heißt die Form ließe sich dann nicht ganz schließen, aber in der Praxis merkt man das wohl kaum wenn da ne dünne Gewebeschicht drin liegt.

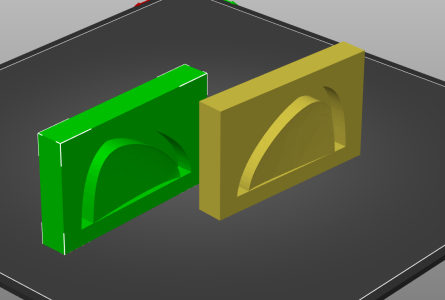

So würde dann die Form aussehen, ich würde sie nur an der Wurzel offen lassen.

Anhang anzeigen 12541228

Ich glaube so könnte alles passen.

Es freut mich, dass es geklappt hat.

Wie ich sehe, wurden die Negative mit dem Slicer erzeugt. Der Prusa Slicer ist wohl der einzige, der Boolesche Operationen durchführen kann. Fehlt nur noch "Schnittmenge"

Die Negative hätte ich dir natürlich auch hochladen können.

Zuletzt bearbeitet:

wersy

User

Danke, den Tipp gebe ich gerne weiter.Nein, Negative habe ich mit Tinkercad gemacht.

Viele wollen nämlich alles Mögliche mit Netzkörpern unbedingt in Fusion machen.

Ähnliche Themen

- Antworten

- 8

- Aufrufe

- 3K