Hallo zusammen,

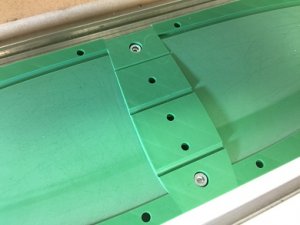

für den Formenbau habe ich ja verschiedene Versuche gemacht, die teilweise auch weiterbearbeitet sprich etwas geschliffen und anpoliert wurden.

Eigentlich war der Plan die Flächenformen direkt als negativ in das OBO "blau" Formenbaumaterial zu fräsen. Dazu habe ich die entsprechenden

Platten bestellt. Allerding kam die Ernüchterung bei der Anlieferung der Platten. Erstens waren diese relativ krumm und zweitens ziemlich schwer.

Durch eine entsprechende Verstärkung/Hinterbau mit einem Rahmen, werden die Platten zwar wieder eben aber der Verzg ist damit ja nicht behoben.

Außerdem wird ein Flächensatz damit so schwer, damit das ganze für uns nicht mehr händelbar ist. Somit ist der vernünftigste Weg, die Urmodelle als

positiv zu fräsen und diese Abzuformen.

Anbei noch ein paar Bilder der Versuchsträger....

Von links nach recht sind das die Versuchsteile aus Plexiglas, OBO "blau" und das letzte ist aus MDF gefräst.

)

)