Hello Freunde

Neues Jahr neues Glück

@ Ghostrider

die Gelegenheit hat sich ergeben :-)

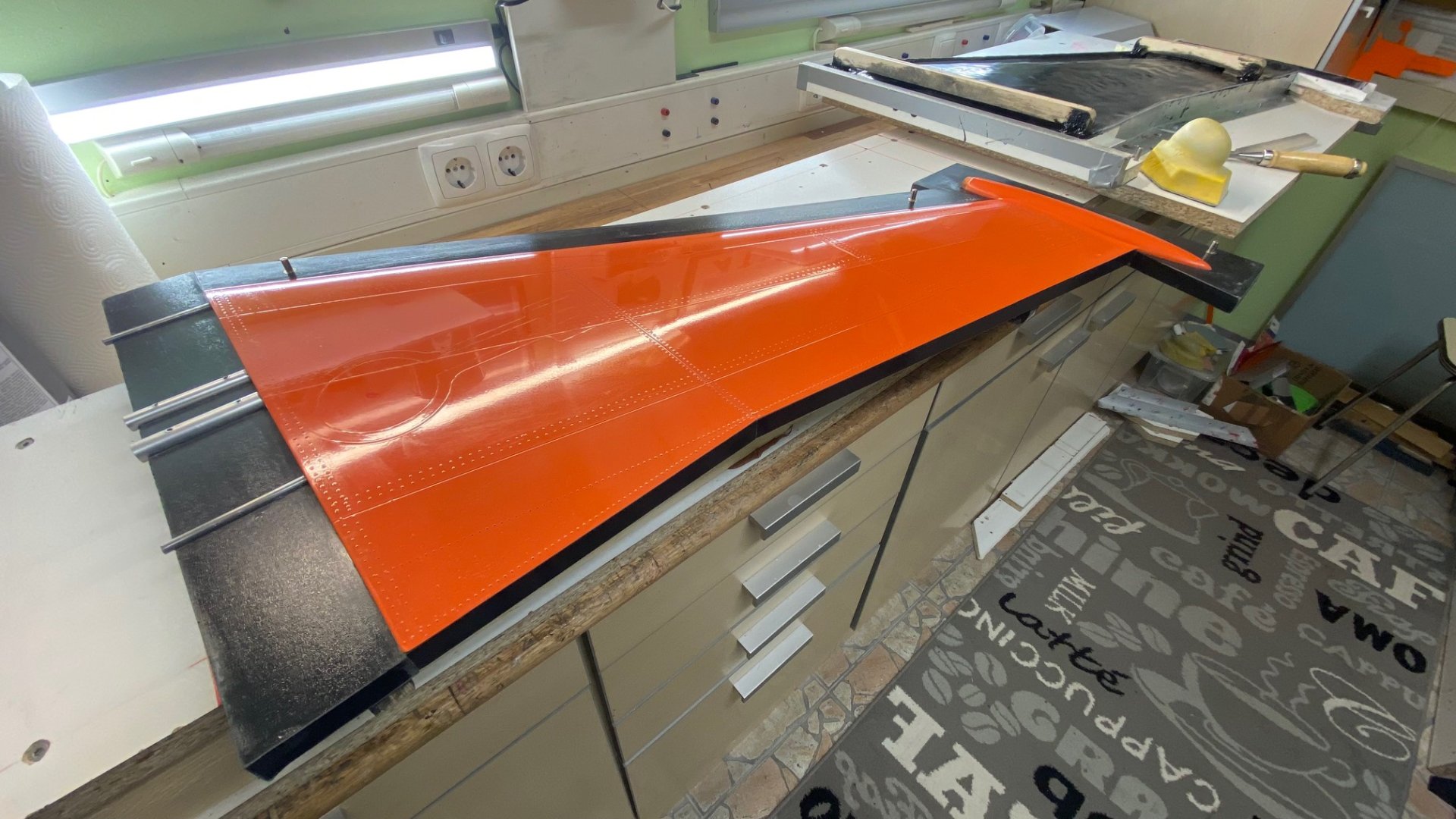

Beide Flügeloberseiten Form laminiert jeweils wieder so ein guter Tag Arbeit...

Die guten Vorbereitungen haben sich ausgezahlt alles lässt sich sehr leicht entformen bis auf Flügel, der bleibt für die 2. Seite noch drinnen.

Sicher wäre es wesentlich schneller gegangen, denke so 2 Stunden pro Flügel wenn ich nicht rundum eine Begrenzung gemacht hätte sondern einfach wie bei den Deckeln das Gewebe gerade auslaufen hätte lassen denn wenn man es so macht wie ich muss man jede Lage sehr genau einarbeiten und den Überstand jeder Lage gleich wegschneiden und so ein 450 Gewebe geht auch mit guter Schere etwas schwierig, auch lässt sich so ein dickes Gewebe nicht so leicht um die vielen Ecken laminieren aber es geht :-) Ich mache die Mehrarbeit trotzdem bei Flügel und Rumpf immer da es für mich 3 wesentliche Vorteile bringt. 1. Nach dem Aushärten ( lasse es immer eine Woche liegen ) und entfernen der Umrandungen und Trennebene ist alles fertig ohne wesentliche Nacharbeit nur ein wenig Kannten anschleifen und Grat entfernen...Das ganze dauert pro Fläche mit entfernen aller Teile max eine halbe Stunde... Wenn ich mit Überstand gearbeitet hätte, würde ich sicher 1-2 Stunden benötigen um die Teile einigermaßen schön zu bekommen aber nie so schön wie mit Umrandung!

2. Die Kannte der Umrandungen ca. 1.5cm ergeben eine extreme Festigkeit und da es eine Ecke ist eine extreme Festigkeit auf Biegung auch wenn man die ganze Form etwas dünner baut. In meinem Fall wieder so knapp 4000g/m2 Gewebe und Enleistenbereich mit 400g/m CFK UD

3. jetzt habe ich eine 90Grad Kannte an der ich wieder eine Abgrenzung für die Unterseite montieren kann...

Die ganzen Umrandungen verkleibe ich an den Holzplatten oder jetzt an der Form immer mit Superkleber...da reicht ein leichter Schlag mit Hammer und Stechbeitel und er löst sich super schön....

Am Ende des laminierens gleich je 2 Holzbügel mit eingeklebt und laservermessen um später einen schöne Gerade Auflagefläche zu erhalten und damit beim laminieren der Flügel die Form nicht wackelt oder wegrutscht.

Musste noch Material nachbestellen denn es geht so einiges an Harz für die Formen auf.

Bis jetzt so ca. 20l Harz ( da habe ich aber noch etwas ) und genau 8kg Formharz ....da fehlen mir für die restlichen Teile noch ca 3kg

Wichtig! Wenn ihr das Formharz oder auch Harz bekommt gelich komplett abwiegen und Gewicht notieren...so weis man wenn wie bei mir das Formharz zu Ende geht ob sich so ein großer Teil noch ausgeht oder nicht denn das wäre echt der Supergau wenn mitten drinnen aus ist.

Jetzt fehlen nur noch die Flügel Unterseiten, Formen für Fahrwerksversenkungen mit Deckel, und eventuell paar Kleinigkeiten

Habe parallel in die vordere Haube im Spitz wo ich zur Anlenkung des Vorflügels gelangen muss, einen Teil gedruckt welcher in die Form verklebt wird um so eine Atrappe für die Luftbedankung zu erhalten, welche ich für die Betankung der Pressluft nutzen möchte.

Was ich noch nicht so genau weiß, da muss ich mir jetzt Gedanken und/oder eine Schablone machen um das Fahrwerk später immer an exakt die gleiche Stelle einzubauen denn es ist nicht viel Spiel zwischen Fahrwerk und Umrandung und ein wenig am Halter schief ist am Rad gleich ein paar mm .....Speziell wenn dann das Gewebe in den Flügelformen drinnen ist sehe ich die Position des Fahrwerks nicht mehr..und selbst wenn ich einen Spanntensatz frese muss dieser immer gleich exakt sitzen....

Oder wie macht ihr das?

LG und frohes neues Jahr

Tecki

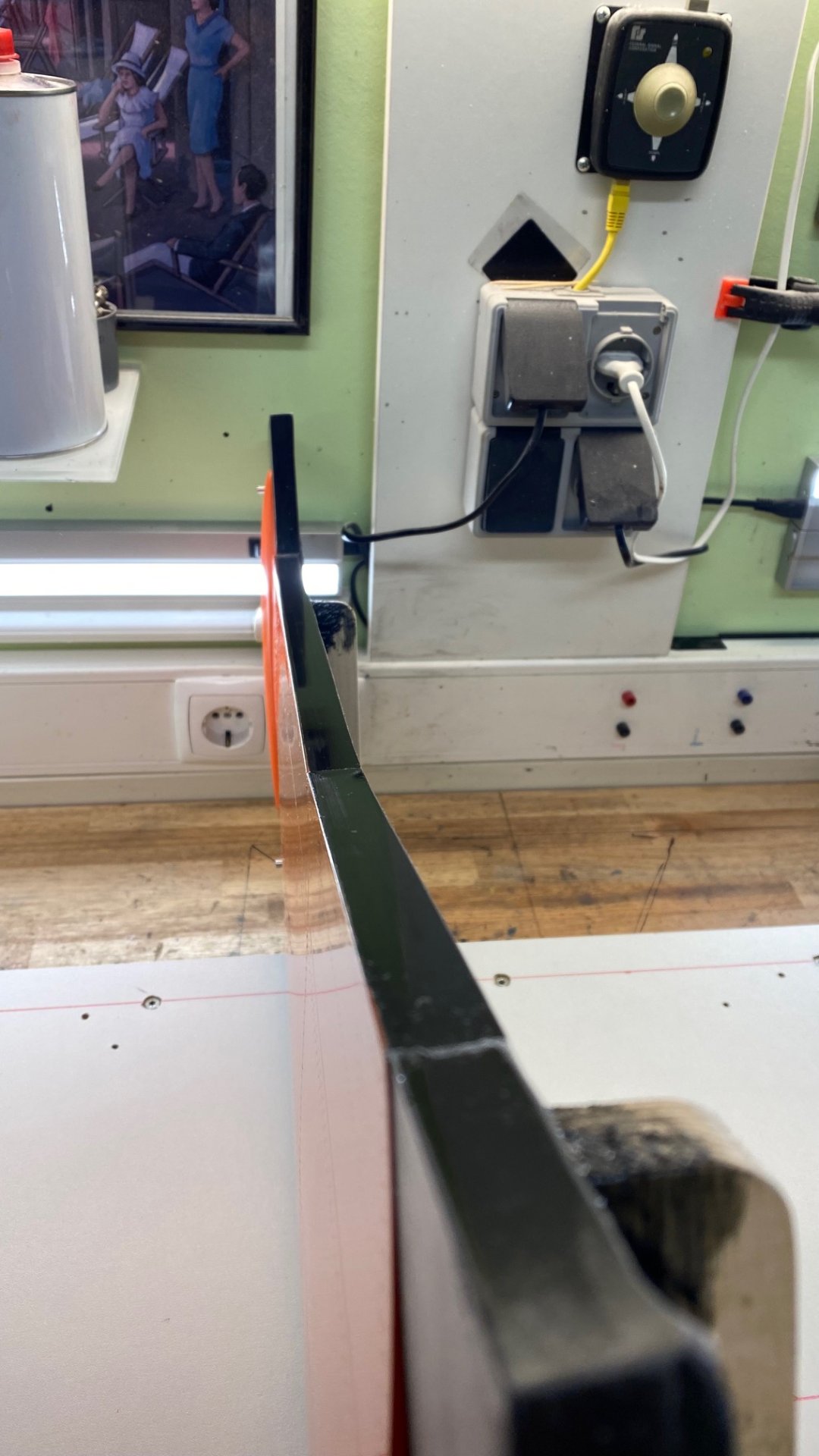

super scharfe Endleiste :-)

Neues Jahr neues Glück

@ Ghostrider

die Gelegenheit hat sich ergeben :-)

Beide Flügeloberseiten Form laminiert jeweils wieder so ein guter Tag Arbeit...

Die guten Vorbereitungen haben sich ausgezahlt alles lässt sich sehr leicht entformen bis auf Flügel, der bleibt für die 2. Seite noch drinnen.

Sicher wäre es wesentlich schneller gegangen, denke so 2 Stunden pro Flügel wenn ich nicht rundum eine Begrenzung gemacht hätte sondern einfach wie bei den Deckeln das Gewebe gerade auslaufen hätte lassen denn wenn man es so macht wie ich muss man jede Lage sehr genau einarbeiten und den Überstand jeder Lage gleich wegschneiden und so ein 450 Gewebe geht auch mit guter Schere etwas schwierig, auch lässt sich so ein dickes Gewebe nicht so leicht um die vielen Ecken laminieren aber es geht :-) Ich mache die Mehrarbeit trotzdem bei Flügel und Rumpf immer da es für mich 3 wesentliche Vorteile bringt. 1. Nach dem Aushärten ( lasse es immer eine Woche liegen ) und entfernen der Umrandungen und Trennebene ist alles fertig ohne wesentliche Nacharbeit nur ein wenig Kannten anschleifen und Grat entfernen...Das ganze dauert pro Fläche mit entfernen aller Teile max eine halbe Stunde... Wenn ich mit Überstand gearbeitet hätte, würde ich sicher 1-2 Stunden benötigen um die Teile einigermaßen schön zu bekommen aber nie so schön wie mit Umrandung!

2. Die Kannte der Umrandungen ca. 1.5cm ergeben eine extreme Festigkeit und da es eine Ecke ist eine extreme Festigkeit auf Biegung auch wenn man die ganze Form etwas dünner baut. In meinem Fall wieder so knapp 4000g/m2 Gewebe und Enleistenbereich mit 400g/m CFK UD

3. jetzt habe ich eine 90Grad Kannte an der ich wieder eine Abgrenzung für die Unterseite montieren kann...

Die ganzen Umrandungen verkleibe ich an den Holzplatten oder jetzt an der Form immer mit Superkleber...da reicht ein leichter Schlag mit Hammer und Stechbeitel und er löst sich super schön....

Am Ende des laminierens gleich je 2 Holzbügel mit eingeklebt und laservermessen um später einen schöne Gerade Auflagefläche zu erhalten und damit beim laminieren der Flügel die Form nicht wackelt oder wegrutscht.

Musste noch Material nachbestellen denn es geht so einiges an Harz für die Formen auf.

Bis jetzt so ca. 20l Harz ( da habe ich aber noch etwas ) und genau 8kg Formharz ....da fehlen mir für die restlichen Teile noch ca 3kg

Wichtig! Wenn ihr das Formharz oder auch Harz bekommt gelich komplett abwiegen und Gewicht notieren...so weis man wenn wie bei mir das Formharz zu Ende geht ob sich so ein großer Teil noch ausgeht oder nicht denn das wäre echt der Supergau wenn mitten drinnen aus ist.

Jetzt fehlen nur noch die Flügel Unterseiten, Formen für Fahrwerksversenkungen mit Deckel, und eventuell paar Kleinigkeiten

Habe parallel in die vordere Haube im Spitz wo ich zur Anlenkung des Vorflügels gelangen muss, einen Teil gedruckt welcher in die Form verklebt wird um so eine Atrappe für die Luftbedankung zu erhalten, welche ich für die Betankung der Pressluft nutzen möchte.

Was ich noch nicht so genau weiß, da muss ich mir jetzt Gedanken und/oder eine Schablone machen um das Fahrwerk später immer an exakt die gleiche Stelle einzubauen denn es ist nicht viel Spiel zwischen Fahrwerk und Umrandung und ein wenig am Halter schief ist am Rad gleich ein paar mm .....Speziell wenn dann das Gewebe in den Flügelformen drinnen ist sehe ich die Position des Fahrwerks nicht mehr..und selbst wenn ich einen Spanntensatz frese muss dieser immer gleich exakt sitzen....

Oder wie macht ihr das?

LG und frohes neues Jahr

Tecki

super scharfe Endleiste :-)

Zuletzt bearbeitet:

aber irgendwie ist nix daraus geworden, zuviel andere Projekte .

aber irgendwie ist nix daraus geworden, zuviel andere Projekte .