David Büsken

User

Mehr Bilder

Mehr Bilder

Ich noch einmal....

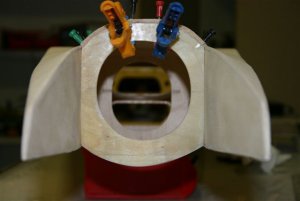

Ich hatte ja etwas früher bereits erwähnt, dass der Tank Heute noch laminiert werden soll. Ratet mal, weshalb ich erst jetzt nach Hause komme! Ein Teil des ausgeschnittenen Rumpfrückens wird als zusätzliches Tankvolumen genutzt, ausserdem kann man ja nicht alles wegschmeissen. Dazu wurde das Speerholzbrett in dem Bereich noch etwas weiter ausgenommen, das Volumen des Styroteils dürfte im Bereich von 500ml liegen:

Den Haupttank hatten wir ja schon vor etwa einen Woche geschnitzt. Nur noch eben die Kanten abgerundet, weil es sonst eine Katastrophe zu laminieren ist. Wie irgendwann mal in der FMT beschrieben wurden alle Teile mit Paketklebeband eingewickelt und mit Silikon auf eine Arbeitsplatte geklebt und die Übergänge etwas abgerundet. Danach wird R&G Trennspray aufgebracht. das ist so ähnlich wie das Olivenöl zum Sprühen, das es in Australien gibt und ganz sicher was für faule Menschen:

der Chef beim laminieren der Tanks. Ich hätte ja gerne geholfen, aber einer muss ja Fotos machen:

Noch mal ein Detail:

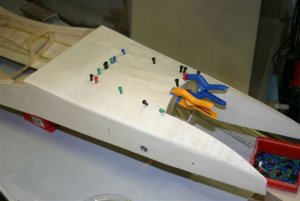

Und so sehen die Tanks aus, wenn sie fertig laminiert sind. Der Aufbau ist wie folgt: Eine Lage 220g/m² Glasgewebe, eine Lage 163g/m² Glasgewebe und abschließend eine Lage 105g/m² Glasgewebe. Die ersten beiden bringen die Stabilität, die letzte sorgt für eine schöne Oberfläche und, viel wichtiger, eine fast dichte Schicht. Bei den letzten Tanks mussten keine Löcher gestopft werden. Wobei auch das mit einmal Harz überpinseln sehr einfach reparierbar ist. Die schwarzen Stippen sind meine Schuld, ich habe nämlich zur gleichen Zeit eine Kohleplatte laminiert:

Morgen früh werden die Tankhälften dann entformt. Der entscheidende Moment, weil dann fest steht wie viel Sprit da wirklich hinein passt. Ich rechne mit etwa 2,0 Liter. Das sollte für die P-60 reichen um in Ruhe 7-10 Minuten fliegen zu können.

Bis später

Mehr Bilder

Ich noch einmal....

Ich hatte ja etwas früher bereits erwähnt, dass der Tank Heute noch laminiert werden soll. Ratet mal, weshalb ich erst jetzt nach Hause komme! Ein Teil des ausgeschnittenen Rumpfrückens wird als zusätzliches Tankvolumen genutzt, ausserdem kann man ja nicht alles wegschmeissen. Dazu wurde das Speerholzbrett in dem Bereich noch etwas weiter ausgenommen, das Volumen des Styroteils dürfte im Bereich von 500ml liegen:

Den Haupttank hatten wir ja schon vor etwa einen Woche geschnitzt. Nur noch eben die Kanten abgerundet, weil es sonst eine Katastrophe zu laminieren ist. Wie irgendwann mal in der FMT beschrieben wurden alle Teile mit Paketklebeband eingewickelt und mit Silikon auf eine Arbeitsplatte geklebt und die Übergänge etwas abgerundet. Danach wird R&G Trennspray aufgebracht. das ist so ähnlich wie das Olivenöl zum Sprühen, das es in Australien gibt und ganz sicher was für faule Menschen:

der Chef beim laminieren der Tanks. Ich hätte ja gerne geholfen, aber einer muss ja Fotos machen:

Noch mal ein Detail:

Und so sehen die Tanks aus, wenn sie fertig laminiert sind. Der Aufbau ist wie folgt: Eine Lage 220g/m² Glasgewebe, eine Lage 163g/m² Glasgewebe und abschließend eine Lage 105g/m² Glasgewebe. Die ersten beiden bringen die Stabilität, die letzte sorgt für eine schöne Oberfläche und, viel wichtiger, eine fast dichte Schicht. Bei den letzten Tanks mussten keine Löcher gestopft werden. Wobei auch das mit einmal Harz überpinseln sehr einfach reparierbar ist. Die schwarzen Stippen sind meine Schuld, ich habe nämlich zur gleichen Zeit eine Kohleplatte laminiert:

Morgen früh werden die Tankhälften dann entformt. Der entscheidende Moment, weil dann fest steht wie viel Sprit da wirklich hinein passt. Ich rechne mit etwa 2,0 Liter. Das sollte für die P-60 reichen um in Ruhe 7-10 Minuten fliegen zu können.

Bis später

:

: