tucano777

User

Servus miteinander,

habe letzte Woche meinen Frästeilesatz für die 2m Version erhalten.

Habe mir zwischenzeitlich den FMT Plan mit Faktor 1,33 vergrößern lassen.

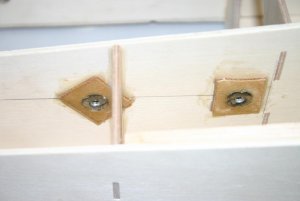

Teilesatz ausgepackt, macht einen ordentlichen Eindruck, auch Haube und Konus.

Weil ja die Frästeile nicht beschrieben sind, habe ich zu puzzeln begonnen. Teile auf vergrößerten Plan aufgelegt – Überraschung: kein Teil passte in den Abmessungen.

Nachgemessen: der Vergrößerungsfaktor 1400 Plan zu Teilesatz variiert von 1,284 zu 1,289 , das sind schon einige mm.

Leitwerke: Faktor 1,48

Fläche: Faktor 1,50

Weiter: einige Teile sind sehr unterschiedlich zum Plan: H3, N5b, N5a, N3a, H4, KRa, KRb

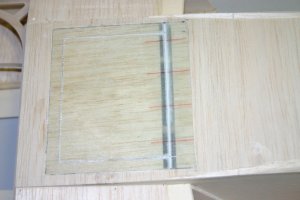

H1 ist im Text angeführt aber nicht in der Stückliste. Dafür gibt es H5 in der Stückliste (Flächenverschraubungsbrett) und in der Übersichtszeichnung. Ich nehme an das ist ein und dasselbe Teil.

Ich gehe mal davon aus, dass die Frästeile zusammenpassen und der vergrößerte Plan offenbar nur ein sehr grober Anhaltspunkt ist. Einen Teil nachproduzieren, dass er auch zu den Frästeilen passt, ist mit Plan so nicht möglich.

Die Frästeile sind aber sauber gemacht.

Grüße

Peter

habe letzte Woche meinen Frästeilesatz für die 2m Version erhalten.

Habe mir zwischenzeitlich den FMT Plan mit Faktor 1,33 vergrößern lassen.

Teilesatz ausgepackt, macht einen ordentlichen Eindruck, auch Haube und Konus.

Weil ja die Frästeile nicht beschrieben sind, habe ich zu puzzeln begonnen. Teile auf vergrößerten Plan aufgelegt – Überraschung: kein Teil passte in den Abmessungen.

Nachgemessen: der Vergrößerungsfaktor 1400 Plan zu Teilesatz variiert von 1,284 zu 1,289 , das sind schon einige mm.

Leitwerke: Faktor 1,48

Fläche: Faktor 1,50

Weiter: einige Teile sind sehr unterschiedlich zum Plan: H3, N5b, N5a, N3a, H4, KRa, KRb

H1 ist im Text angeführt aber nicht in der Stückliste. Dafür gibt es H5 in der Stückliste (Flächenverschraubungsbrett) und in der Übersichtszeichnung. Ich nehme an das ist ein und dasselbe Teil.

Ich gehe mal davon aus, dass die Frästeile zusammenpassen und der vergrößerte Plan offenbar nur ein sehr grober Anhaltspunkt ist. Einen Teil nachproduzieren, dass er auch zu den Frästeilen passt, ist mit Plan so nicht möglich.

Die Frästeile sind aber sauber gemacht.

Grüße

Peter