So, Lieferung der Klebefolien angekommen; leider hat man mir statt der bestellen 60cm breiten versehentlich 30cm breite geschickt

. Nun, kann passieren, man hat mir auch sofort eine Nachsendung versprochen. Die falsch gelieferten kann ich auch behalten

.

Deshalb habe ich mich heute mal mit dem Fahrwerk beschäftigt. Ich verwende aus Gewichtsgründen und weil lagernd Kunststoffmechaniken mit geschleppten Beinen. Diese sollten bis 6 Kg ausreichend stabil sein bei "vernünftigen Landungen" und davon gehen wir mal aus

! Stabilere Metall-Mechaniken kann man immer noch später nachrüsten.

Die Aufnahmen für die Mechaniken waren zu wenig tief. Mit einer oszilierenden kleinen Säge konnte das rasch erweitert werden. Um die Aufnahmeflächen der EZFW-Mechaniken etwas stabiler zu gestalten, fräste ich mir noch aus 1,5mm CFK entsprechende Adapter. Dann wurde das zum Testen alles mal verschraubt. Beine kommen jedoch dann andere drauf, diese würden auf der falschen Seite einfedern, da die Beine nach vorne einfahren:

Für das Bugfahrwerk habe ich mir von JP-Hobby ein Bein für ein Zwillingsrad bestellt (005er Größe). Für die ca. 8° Fehlstellung der Räder im ausgefahrenen Zustand probiere ich, die Rad-Achse um diesen Winkel zu biegen. Mal schauen, ob sich das so realisieren läßt:

Jetgruß Peter

. Ich hab in meinem Klebefoliensammelsurium nachgeschaut und einen Rest einer gelben Folie von ORACAL Premium Cast 951 gefunden. Diese hatte ich damals auch aus diesem Grund verwendet. Ich kann dir diese Restrolle zum Testen gerne senden. Einfach PN!

. Ich hab in meinem Klebefoliensammelsurium nachgeschaut und einen Rest einer gelben Folie von ORACAL Premium Cast 951 gefunden. Diese hatte ich damals auch aus diesem Grund verwendet. Ich kann dir diese Restrolle zum Testen gerne senden. Einfach PN! !

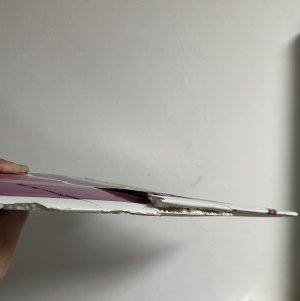

! , dass die Canards der orig. Rafale dafür ja eine Ausnehmung hatten. Das musste jetzt noch korrigiert werden.

, dass die Canards der orig. Rafale dafür ja eine Ausnehmung hatten. Das musste jetzt noch korrigiert werden. :

: :

: . Nun, kann passieren, man hat mir auch sofort eine Nachsendung versprochen. Die falsch gelieferten kann ich auch behalten

. Nun, kann passieren, man hat mir auch sofort eine Nachsendung versprochen. Die falsch gelieferten kann ich auch behalten  ! Stabilere Metall-Mechaniken kann man immer noch später nachrüsten.

! Stabilere Metall-Mechaniken kann man immer noch später nachrüsten.

Tobi!

Tobi!

und die Flächen foliert. Die damals aufgebauten Rafale waren fast alle nur mit Folie beschichtet bzw. bebügelt. Zudem sind die aktuellen Flächen mit CFK-Matten verstärkt. Ich habe hier absolut keine Bedenken, besonders bei meinem eher „dezenten“ Flugstil

und die Flächen foliert. Die damals aufgebauten Rafale waren fast alle nur mit Folie beschichtet bzw. bebügelt. Zudem sind die aktuellen Flächen mit CFK-Matten verstärkt. Ich habe hier absolut keine Bedenken, besonders bei meinem eher „dezenten“ Flugstil  .

. ! Ist auch wichtig

! Ist auch wichtig  ! Nachher ist man oftmals klüger:

! Nachher ist man oftmals klüger: