hps

Vereinsmitglied

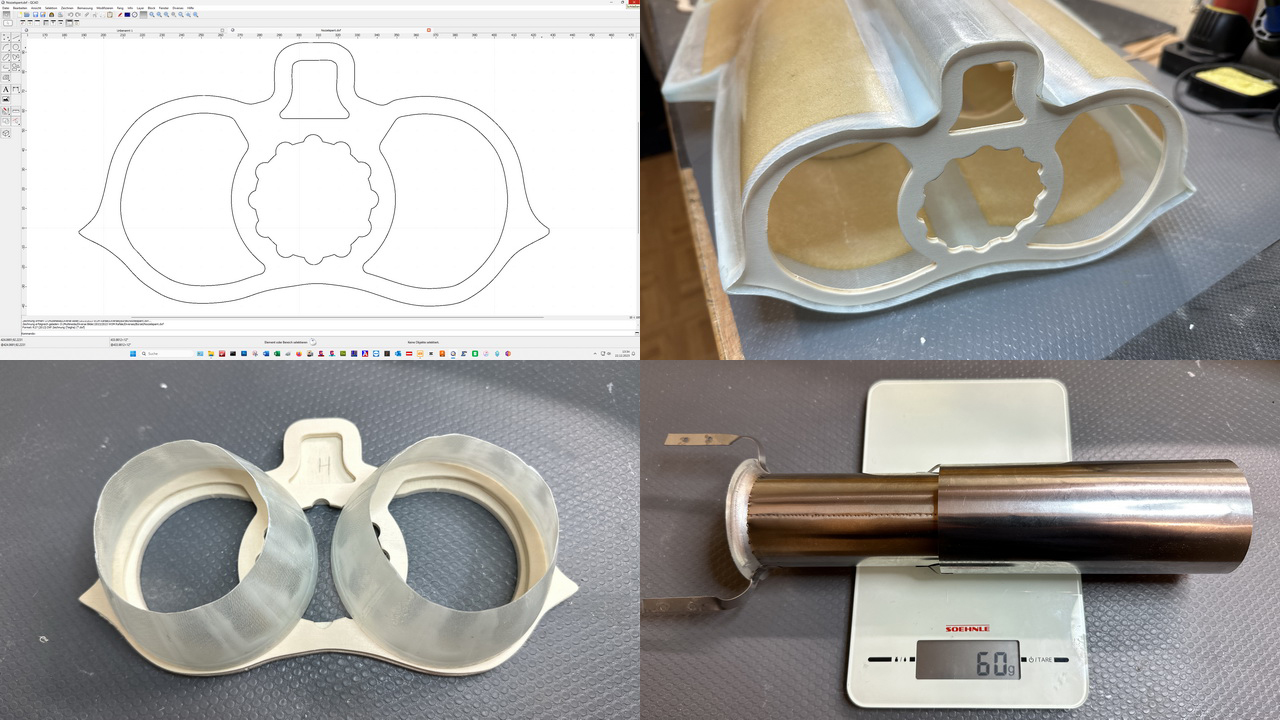

So, das letzte kleine Update vor den Feiertagen. Gestern erhielt ich bereits das super leichte Schubrohr von akaTec. Gleich mal auf die Waage > 60g > sensationell!

Der dem Bausatz beigelegte letzte Rumpfspant hat verständlicherweise noch keine Aufnahme für ein Schubrohr. Da ich sowieso das Schubrohr von hinten einbauen und warten will, habe ich mir den letzten Spant digitalisiert, um 1mm von den Ausmaßen reduziert und aus 3,5mm Pappelsperrholz gefräst.

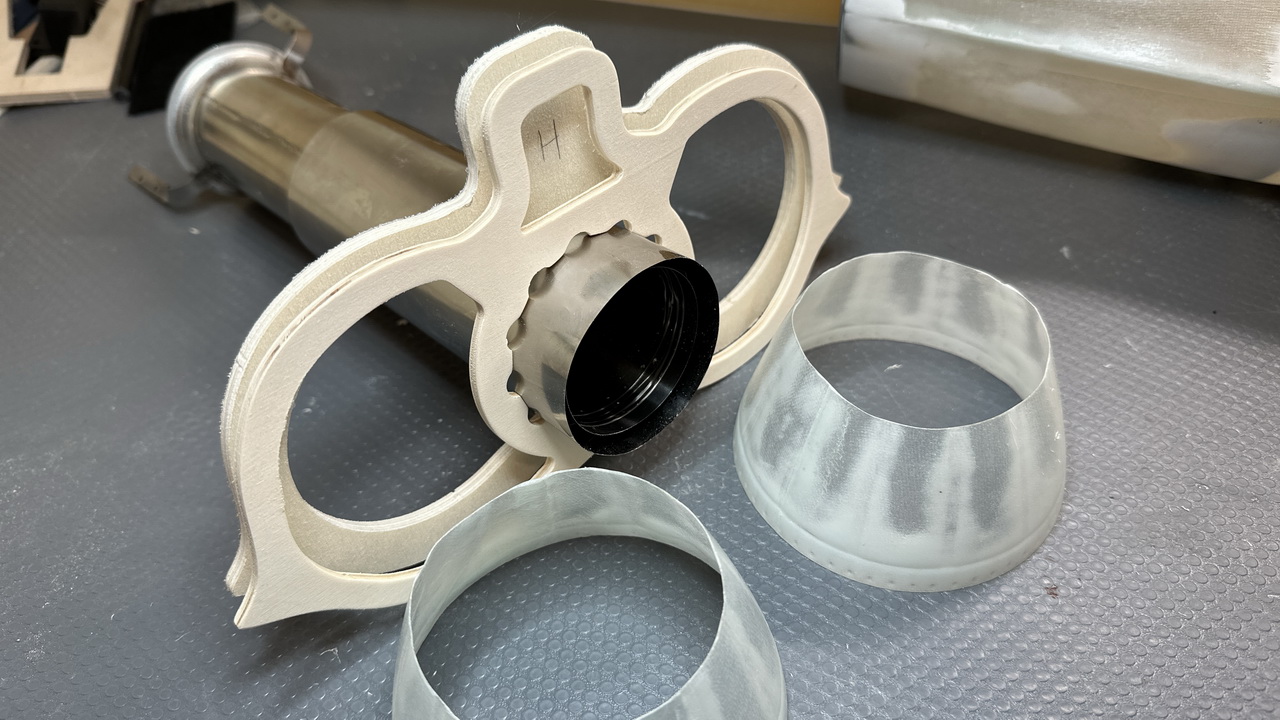

Dieser Spant wird dann das Schubrohrende und die zwei Nozzles, welche natürlich noch der Schubrohrkontur auszuschneiden sind, aufnehmen; dieser wird aber nicht mit dem Rumpf verklebt! Diese ganze Einheit kann dann einfach mit ein paar Holzschräubchen auf den letzten Spant verschraubt werden. Somit kann dann nach wie vor das Schubrohr nach hinten rausgezogen werden und man muss dafür nicht extra die Turbine ausbauen:

Ich wünsche allen Mitlesern ein frohes Weihnachtsfest!

Stay tuned & Jetgruß - Peter

Der dem Bausatz beigelegte letzte Rumpfspant hat verständlicherweise noch keine Aufnahme für ein Schubrohr. Da ich sowieso das Schubrohr von hinten einbauen und warten will, habe ich mir den letzten Spant digitalisiert, um 1mm von den Ausmaßen reduziert und aus 3,5mm Pappelsperrholz gefräst.

Dieser Spant wird dann das Schubrohrende und die zwei Nozzles, welche natürlich noch der Schubrohrkontur auszuschneiden sind, aufnehmen; dieser wird aber nicht mit dem Rumpf verklebt! Diese ganze Einheit kann dann einfach mit ein paar Holzschräubchen auf den letzten Spant verschraubt werden. Somit kann dann nach wie vor das Schubrohr nach hinten rausgezogen werden und man muss dafür nicht extra die Turbine ausbauen:

Ich wünsche allen Mitlesern ein frohes Weihnachtsfest!

Stay tuned & Jetgruß - Peter

.

.

!

!

! So mussten Buchendübel herhalten. Auf der Drehbank mit Holz zu arbeiten war schon etwas seltsam

! So mussten Buchendübel herhalten. Auf der Drehbank mit Holz zu arbeiten war schon etwas seltsam

. Deshalb ist es umso erfreulicher, dass es Mitleser gibt, die einem auf solche Sachen aufmerksam machen. Ich hab das natürlich sofort korrigiert. Thx!

. Deshalb ist es umso erfreulicher, dass es Mitleser gibt, die einem auf solche Sachen aufmerksam machen. Ich hab das natürlich sofort korrigiert. Thx!

!

! . Jetzt funzt aber endlich alles. Das Bugfahrwerk mußte ich auch noch etwas umbauen.

. Jetzt funzt aber endlich alles. Das Bugfahrwerk mußte ich auch noch etwas umbauen.