reinika

User

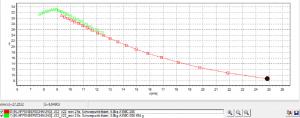

Ja klar, Tiefe bringt sozusagen immer was. Vor allem am richtigen Ort.Bei 1:4 gibt es bei so schlanken Flächen aber eben auch die Re-Zahl-Probleme außen am Flügelende. Da tut jeder Millimeter gut - und 185mm Wurzeltiefe bei einem 5,15m Flügel ist ja auch wirklich nicht viel. Wären mit den 10% Tiefenstreckung dann gut 20cm.

Vielleicht magst du´s mal im Vergleich zum Originalflügel skizzieren ?

@ Reini - toll, was du hier beiträgst !!

Du hast es ja beim Wingletansatz auch sehr anschaulich beschrieben. - Würde es insgesamt aus deiner Sicht was bringen, die 10% ?

schönen Abend

Jens

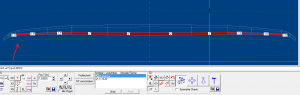

Die Flächengeometrie vorne im Thread stimmt nicht, Felix hat mir mittlerweile eine korrigierte geschickt. Wurzeltiefe ist jetzt 201mm. Auch aussen ist noch was hinzu gekommen. Er hat die 1:4 aus der Skizze von Jonkers mittels CAD ausgelesen. Meine Änderungen hab ich oben angegeben.

Ich versuch das nur mit möglichst wenig Änderung zum funktionieren zu bringen.

An meinen eigenen Entwürfen gehe ich etwas mehr Kompromisse ein, da steht die Fliegbarkeit ganz oben. Ob das genau scale ist sieht keiner auf dem Platz. Sogar GPS Triangle gibt da Toleranzen.

"Performance is nothing without control."

.

.

Er macht das schon.

Er macht das schon.