Der Neubau des Rumpfes versetzt mich in die glückliche Lage, alles nochmals überdenken zu können... der Weg ist schließlich das Ziel, und tüfteln und ausprobieren macht sooo Spaß! :-)

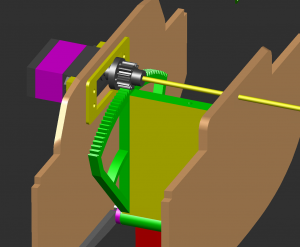

Ich habe mir für die Kielverstellung erneut ein anderes Konzept überlegt, da ich beim Schneckengetriebe immer das Problem mit der Abdichtung der nach aussen geführten Welle hatte. Natürlich hätte man mit einem Simmerring etc arbeiten können, aber man kommt auch nicht mehr so richtig an die Achse ran usw.

Zudem hatte der geringe Wirkungsgrad des Schneckengetriebes dazu geführt, dass ich ein stärkeres und damit langsameres Servo einsetzen musste. Damit war ich dann bei 1kg Ballast wieder bei knapp 5 Sekunden, was mir bei einer Wende deutlich zu lange dauert.

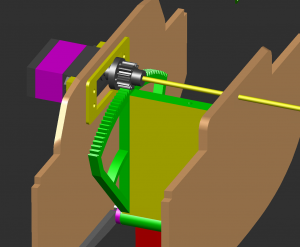

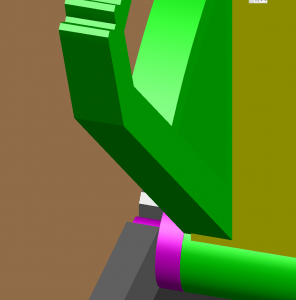

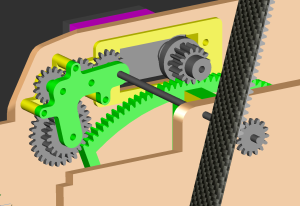

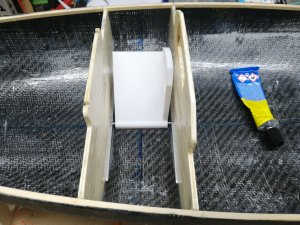

Zum Test habe ich nochmals ein Segment des Rumpfes gedruckt und bin einen alten,

hier bereits vorgestellten, Weg gegangen, mit einem großen, gedruckten Zahnradsegment Modul 1 und 40 Zähnen bzw. 200 Zähne bei Vollkreis.

Das Ergebnis ist überragend: Mit 3,7 Umdrehungen des 20kg Servos schwenke ich den 1kg Kiel in ca. 3 Sekunden von +40° nach -40° bzw. in die Waggrechte bei gekrängtem Rumpf.

Dadurch dass das Zahnrad so groß ist, habe ich auf dem Zahnkreis nur noch ca. 3.2kg Kraft wenn der Kiel waagrecht steht (Hebelgesetz 32cm Kiel : 10cm Zahnrad * 1kg)

Das sollte der 20kg Ditex Servo auch dauerhaft abkönnen (Aussenläufer, daher keine verbrannten Kohlen bei Dauerlast).

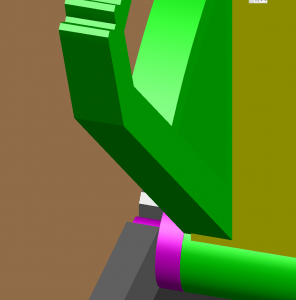

Das Zahnrad ist mitsamt Schwertkasten aus einem Stück gedruckt. Die Drehachse sind zwei 4mm Stahlachsen welche in 3mm dicken Aluversteifungen liegen. Das Zahnrad kann so jederzeit nach oben hin herausgenommen werden falls noch etwas optimiert werden soll. Das Servozahnrad hält es in Position.

Ich werde das Ganze noch etwas verfeinern (vielleicht bekomme ich ja die Daggers noch damit verheiratet und spare mir weitere Servos).

Aber sehr erfreulich, dass es so gut funktioniert bisher, ein Dauerbelastungstest steht noch aus:

![IMG_20210924_101348[1].jpg IMG_20210924_101348[1].jpg](https://www.rc-network.de/data/attachments/2330/2330970-30a2debb9042448b7974522a25ff1e65.jpg)

![IMG_20210924_101348[1].jpg IMG_20210924_101348[1].jpg](https://www.rc-network.de/data/attachments/2330/2330970-30a2debb9042448b7974522a25ff1e65.jpg)

![IMG_20210929_165135[1].jpg IMG_20210929_165135[1].jpg](https://www.rc-network.de/data/attachments/2334/2334174-18b2b6c8bd04f8ca2e86dccc65cb4d7e.jpg)

![IMG_20210929_165142[1].jpg IMG_20210929_165142[1].jpg](https://www.rc-network.de/data/attachments/2334/2334175-1d482c28715aeb0f7ed2862726f318ad.jpg)

hatte nur eine Antenne, raus nach draußen.

hatte nur eine Antenne, raus nach draußen.